相邻结构

轴承位置的布置

在轴的布置和结构设计中,必须了解滚动轴承的安装空间。 通常有两种方法:将匹配的滚动轴承调整到现有结构设计中或滚动轴承来决定改进结构。 由于滚动轴承的尺寸根据尺寸方案标准 DIN 616 进行标准化,因此可以通过轴承代号确定外部几何形状。

滚动轴承和相邻尺寸在零件设计中相互调整,对于变更设计而言则有所不同。在大多数情况下给出了现有零件的外部几何形状,滚动轴承需要相应的布置设计。标准的轴承布置无法满足的话,必须制定特殊的轴承布置解决方案。

承受径向载荷的滚动轴承在整个圆周上得到径向支撑,以防止点载荷发生。

滚动轴承的轴向固定

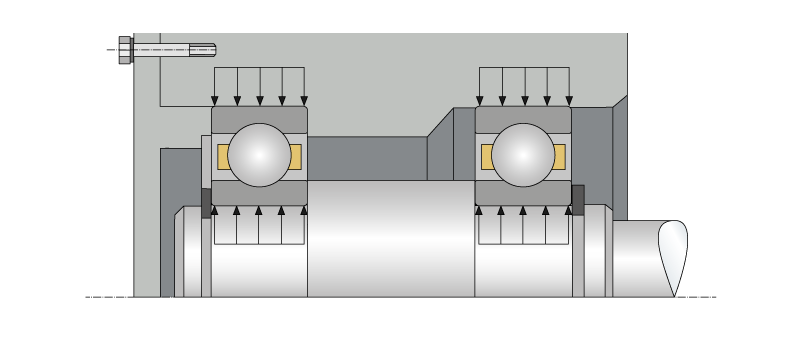

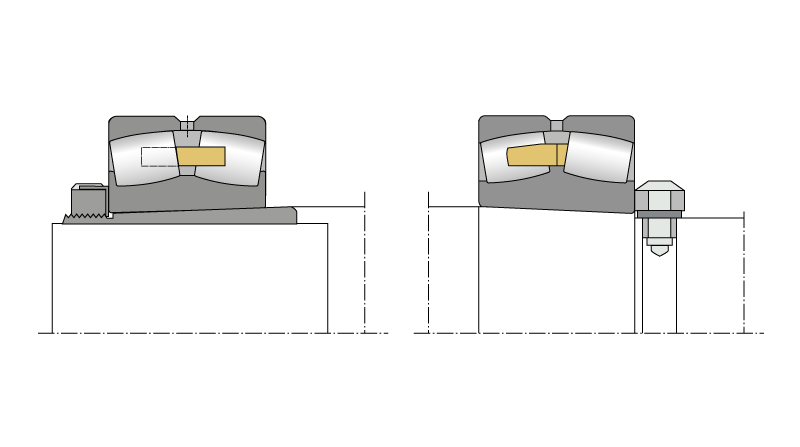

不同类型的滚动轴承轴向定位在很大程度上取决于其设计,下图以两个深沟球轴承为例,描述了浮动轴承和定位轴承之间的区别。左侧轴承是一个定位轴承,必须承受更大程度的轴向力,因此需要轴向定位。右侧轴承是一个浮动轴承,其仅仅需要承受很小的轴向力,并且能够通过非轴向定位的外圈实现轴向移动。这样的话,例如在有热膨胀的情况下,轴承可以轴向移动。

在整个圆周上支撑滚动轴承

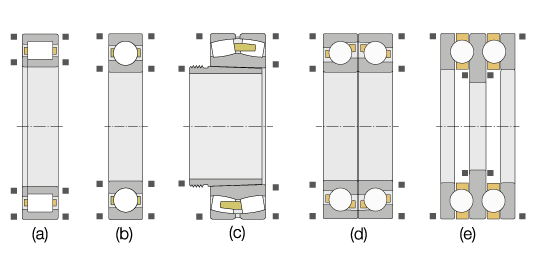

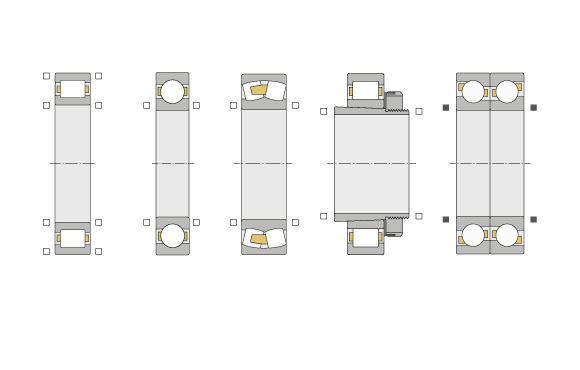

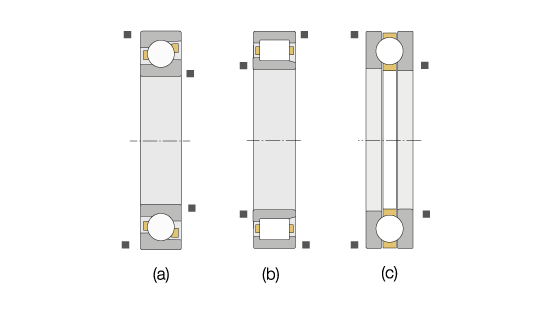

在以下三个图表中,符号■和□表示对于不同的轴承类型和安装类型的不同径向定位形式。符号■表示定位形式需要承受一定的力的作用,符号□表示定位形式仅防止套圈的轴向滑动。

下图表示用作定位轴承的不同轴承类型的轴向定位方式,内圈和外圈两侧定位。

定位轴承的轴向定位

下图表示浮动轴承的轴向定位方式,轴向定位方式同样取决于轴承类型。例如,对于带活动内圈或外圈的轴承,内圈或外圈需要轴向定位。

浮动轴承的轴向定位

在一个方向上传递轴向力的轴承安装布置或浮动轴承结构,需要特殊的定位方式。下图给出了说明,各个套圈单边轴向定位。

轴承安装布置或浮动轴承结构的轴向定位

在轴向定位时使用不同的定位元件:

-

相邻结构,例如轴承座端盖、齿轮、隔圈

-

轴或轴承座锁紧环

-

弹簧元件(主要用于轴向预紧)

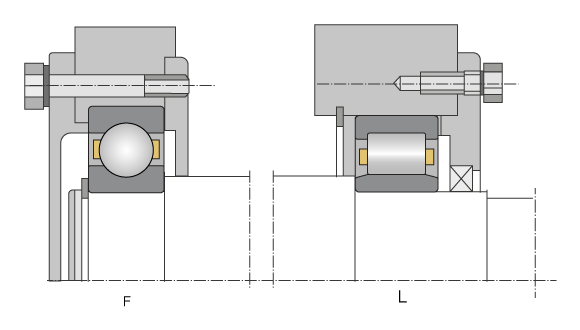

轴向定位:轴承座端盖用于外圈的固定,锁紧环用于内圈的固定(F = 定位轴承,L = 浮动轴承)

下图所示的浮动轴承布置属于一个例外,这里使用的两个轴承不是轴向定位的,而是轴承本身具有轴向定位的功能。

浮动轴承布置

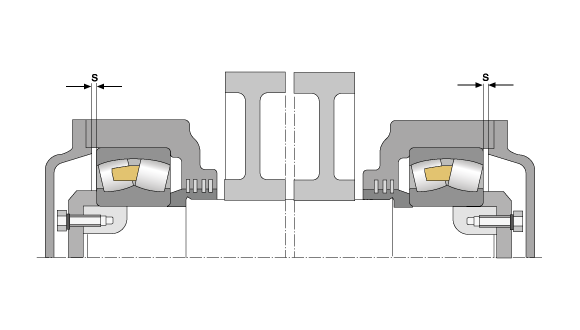

在轴承内部进行调整来达到像定位轴承的定位方式可以实现浮动轴承的布置形式,下图所示的是两个NJ型圆柱滚子轴承的示例。

NJ型圆柱滚子轴承的浮动轴承布置;s = 轴向间隙

轴向定位的另外一种方式是通过锁紧螺母,如下图所示,通过锁紧垫片额外固定锁紧螺母防止松动。

左侧:带螺母和锁紧垫片的紧定套 | 右侧:带螺钉和垫片的锁紧螺栓

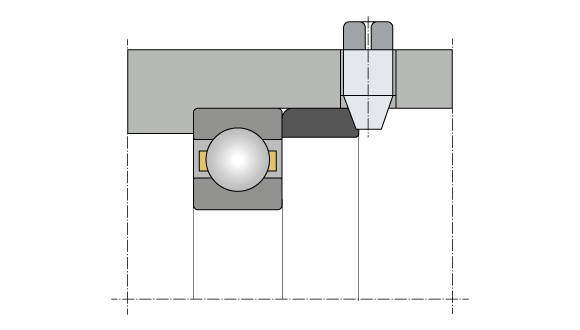

上述轴向定位是最常见的安装方式,利用锁紧螺栓定位的情况并不常见。借助于螺钉在轴承外圈上用隔圈压紧也是一种轴向定位方式。

借助于螺钉用隔圈定位外圈

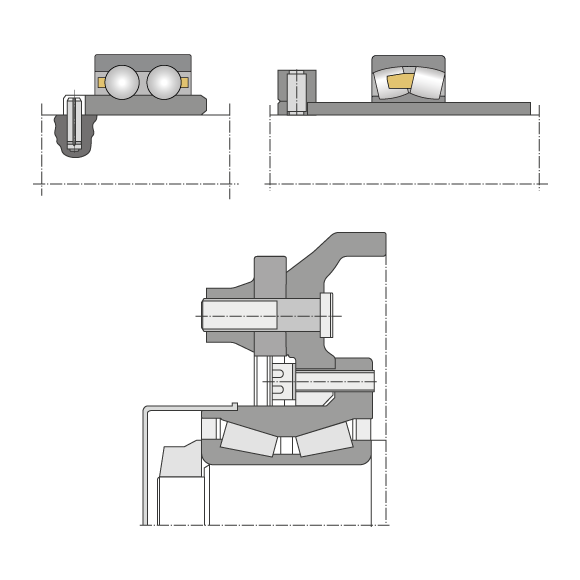

此外,还有一些用于定位轴承的特殊解决方案,这些解决方案经常在轴承设计中出现偏差。 在这种情况下内圈和外圈都带有定位单元,为此采用加宽内圈并包含一个定位孔,或者重新设计外圈以直接定位。 下图所示为此类特殊类型的示例。

用于轴向定位的各种特殊解决方案

滚动轴承的径向支撑

除了轴向定位以外,轴承在轴承座中以及在轴上的径向支撑同样很重要。径向安装条件的选择对轴承工作游隙有着重要的影响,进而也影响了轴承的运转平稳性以及耐用性。在这种情况下,轴和轴承座的公差起决定性作用,尤其是圆度。

对于径向支撑的轴承,根据应用情况选择内圈和/或外圈的紧配合。在轴承套圈选择配合时,应考虑以下准则::

-

必须在整个圆周上充分支撑轴承套圈,这与轴承的承载能力直接相关。

-

各个套圈不允许在其配合件上沿切线方向有移动或滑动。

-

浮动轴承必须补偿轴和轴承座的长度变化。

-

轴承的安装和拆卸应尽量简便。

轴承座需要符合形状和测量公差以及表面质量的参考值,参考值如下表所示。

| 轴承 公差等级 | 轴承配合面 | 直径公差 | 圆度公差 | 跳动公差 | |||

| 圆周载荷 t1 | 点载荷 t1 | t2 | |||||

PN (标准公差) | 轴 | IT 6 (IT 5) | IT 4 / 2 | (IT 3 / 2) | IT 5 / 2 | IT 4 / 2 | IT 4 (IT 3) |

PN (标准公差) | 轴承座 | IT 6 (IT 7) | IT 4 / 2 | (IT 5 / 2) | IT 5 / 2 | IT 6 / 2 | IT 4 (IT 5) |

PN (标准公差) | 轴承座 | IT 7 (IT 6) | IT 5 / 2 | (IT 4 / 2) | IT 6 / 2 | IT 5 / 2 | IT 5 (IT 4) |

P6 | 轴 | IT 3 / 2 | (IT 2 / 2) | IT 4 / 2 | IT 3 / 2 | IT 3 (IT 2) | |

P6 | 轴承座 | IT 4 / 2 | (IT 3 / 2) | IT 5 / 2 | IT 4 / 2 | IT 4 (IT 3) | |

P5 | 轴 | IT 2 / 2 | IT 3 / 2 | IT 2 | |||

P5 | 轴承座 | IT 3 / 2 | IT 4 / 2 | IT 3 | |||

P4, SP | 轴 | IT 1 / 2 | IT 2 / 2 | IT 1 | |||

P4, SP | 轴承座 | IT 2 / 2 | IT 3 / 2 | IT 2 | |||

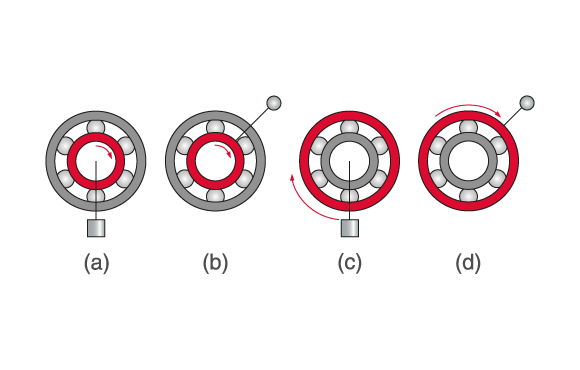

为了正确配合必须首先确定载荷-旋转条件,下图列出了不同的类型。

轴承的旋转条件

| 旋转条件 | 示例 | 示意图 | 载荷情况 | 配合 |

内圈旋转,外圈静止 | 带齿轮的轴 | (a) | 内圈承受圆周载荷, | 内圈:紧配合,外圈:松配合 |

载荷方向恒定 | ||||

内圈旋转,外圈静止 | 离心机,振动筛 | (b) | 内圈承受点载荷, | 内圈:松配合,外圈:紧配合 |

载荷方向与内圈一起旋转 | ||||

内圈静止,外圈旋转 | 机动车前轮 | (c) | 内圈承受点载荷, | 内圈:松配合,外圈:紧配合 |

载荷方向恒定 | ||||

内圈静止,外圈旋转 | 明显存在不平衡的轴承布置 | (d) | 内圈承受圆周载荷, | 内圈:紧配合,外圈:松配合 |

载荷方向与外圈一起旋转 |

配合建议

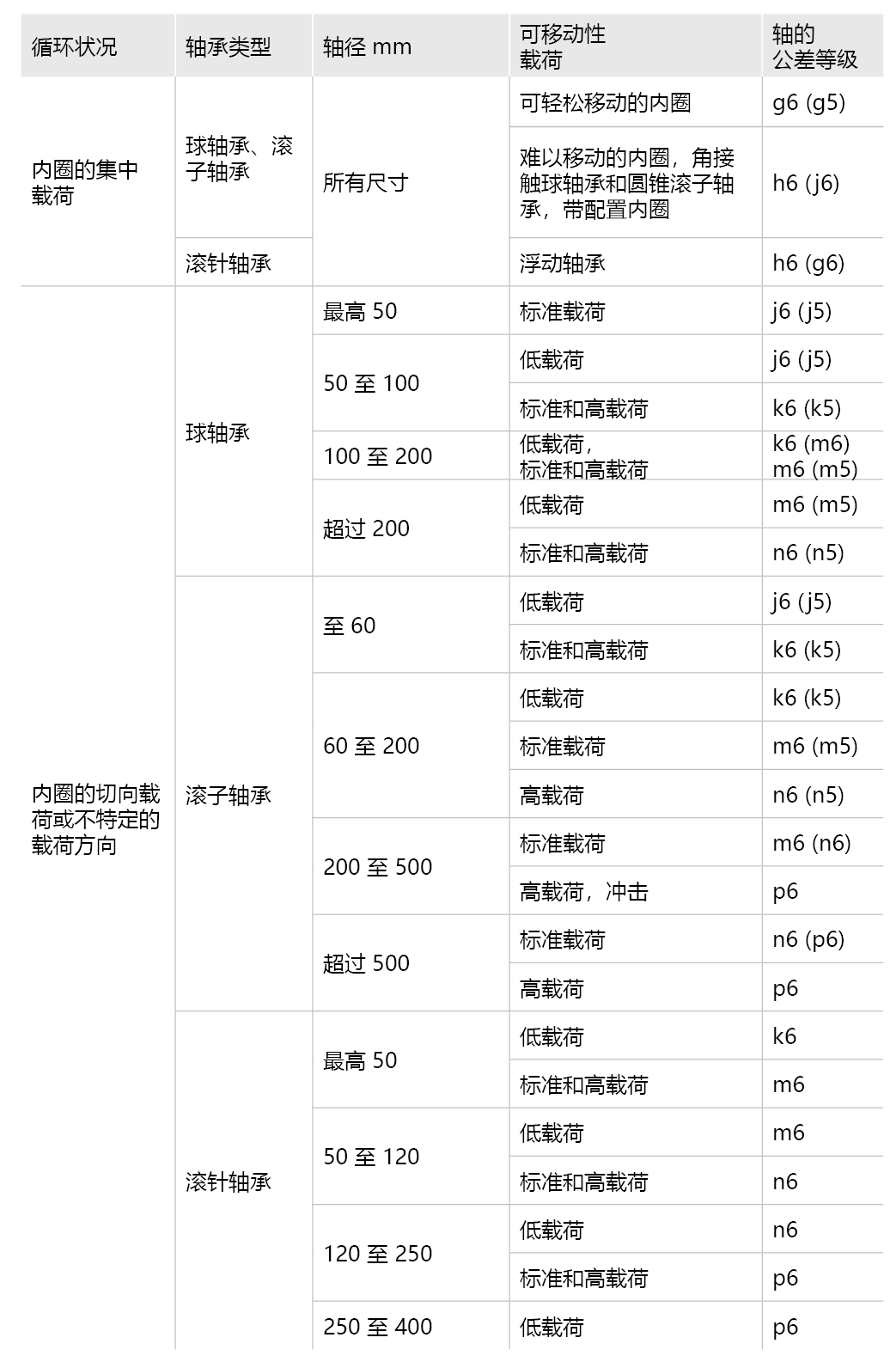

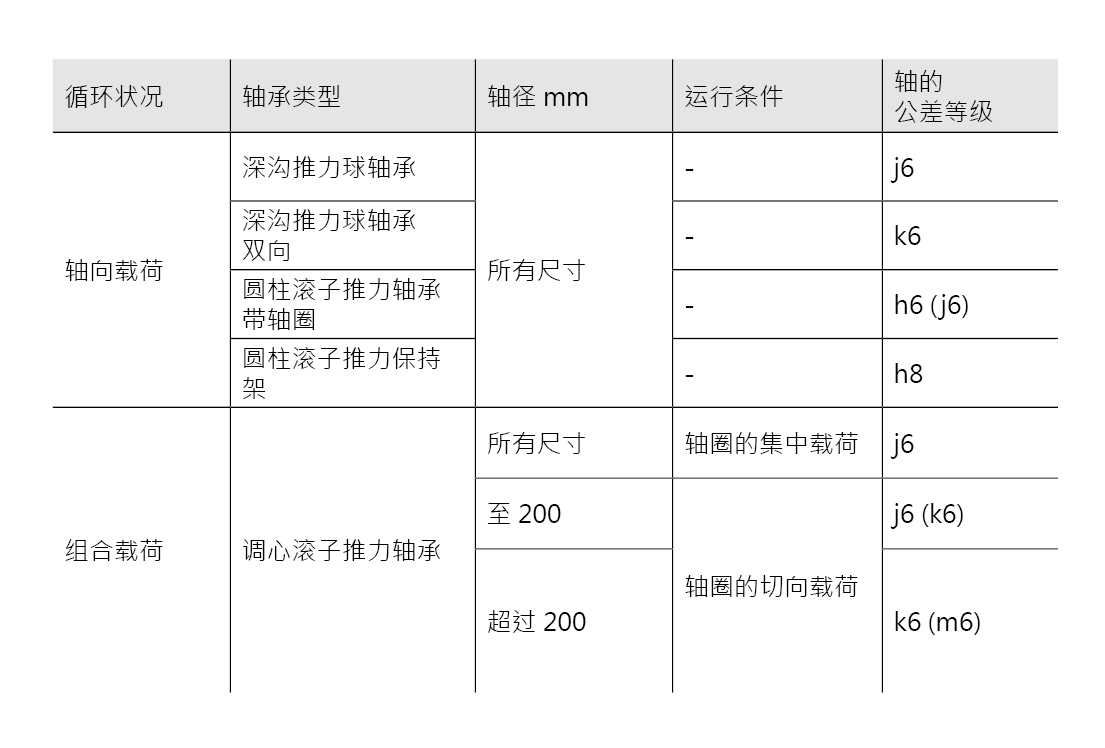

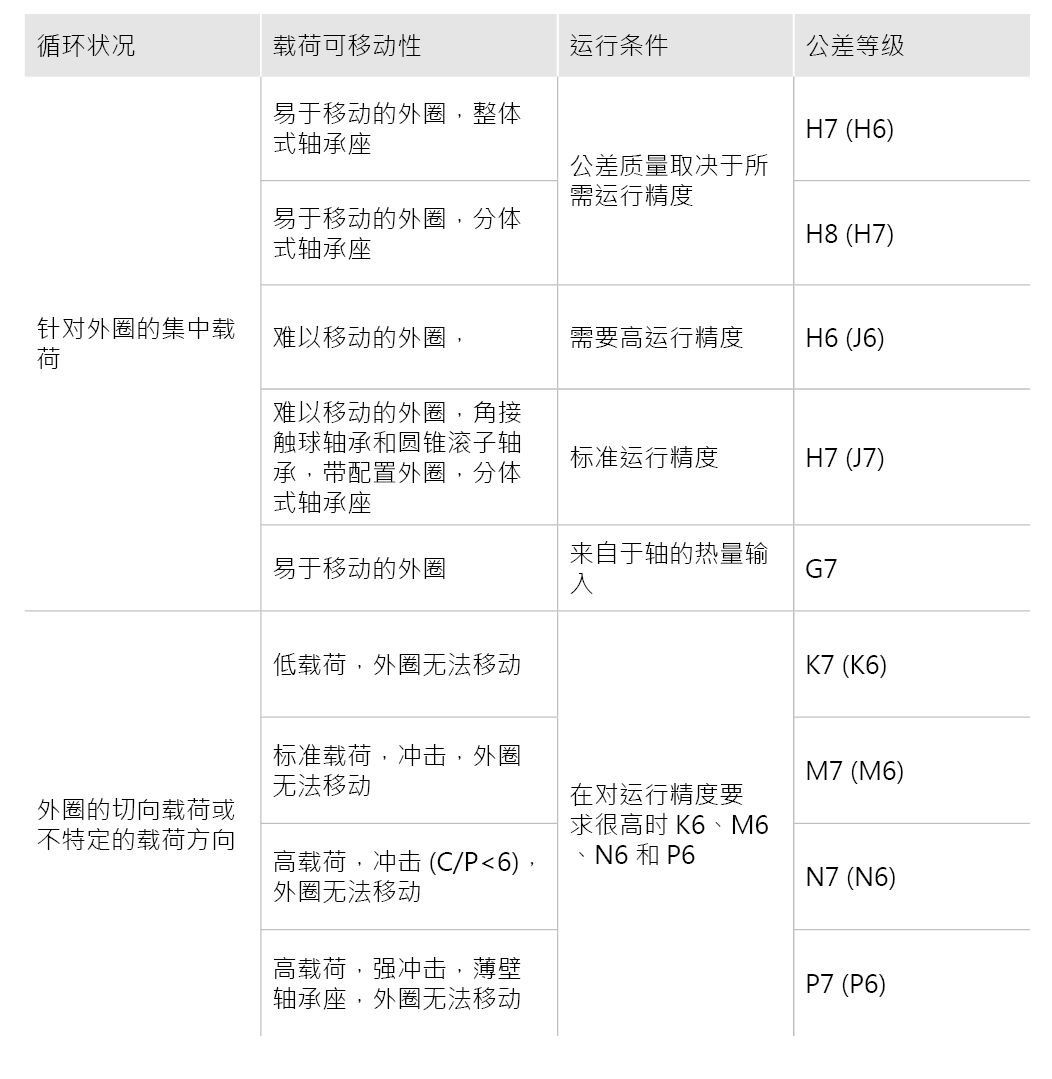

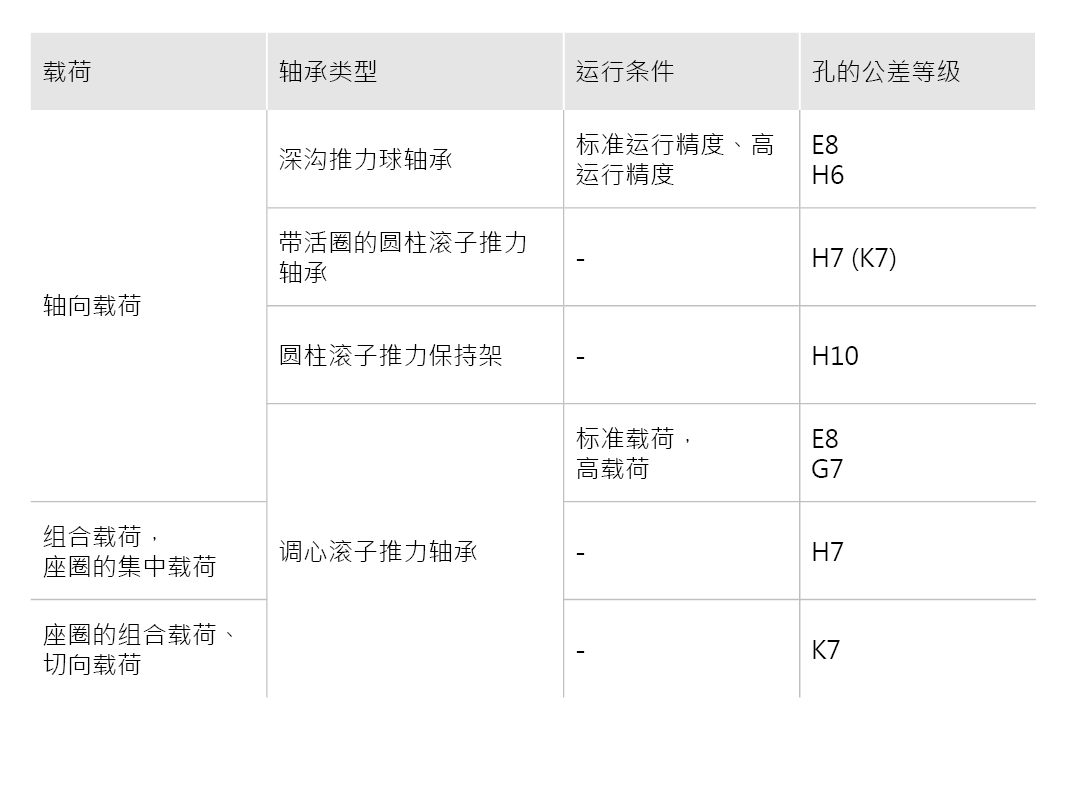

根据旋转条件、轴承类型、轴和轴承座直径以及载荷情况来选择内圈和外圈的配合,下表给出了一些建议。在 DIN EN ISO 286 (2019) 中规定了轴和轴承座的配合公差值。

针对特定载荷条件的配合建议 - 向心轴承

针对特定运行条件的配合建议 - 推力轴承

针对特定运行条件的配合建议 - 向心轴承

针对特定运行条件的配合建议 - 推力轴承

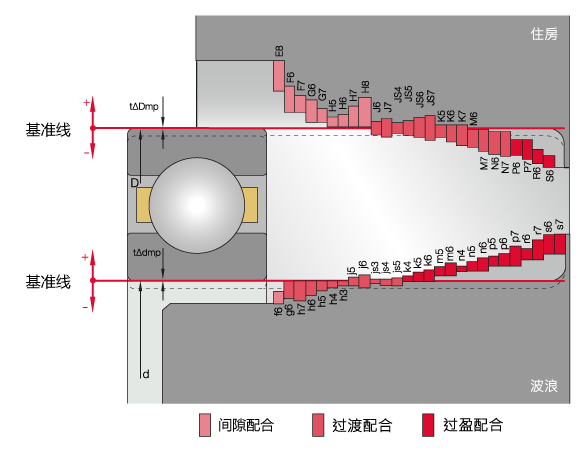

配合的类型和示例

下图显示了一个示例轴承与轴承座/轴的相应配合,大写字母表示座孔公差,小写字母表示轴公差。轴承配合的类型:间隙配合、过渡配合和过盈配合用彩色标识。这表明轴承间隙的调整会导致零件之间的间隙,相反在过盈配合的情况下零件会相互重叠,会引起相应套圈的紧配合。此外,还防止套圈通过切向力引起的旋转。过盈配合引起内圈变宽和外圈收缩,这种套圈几何形状的改变会影响滚道表面的运行精度,必须事先加以考虑。

配合一览(图示为放大图)

在选择配合时,需要考虑多种影响因素。除了上述紧配合之外,机械限制因素也需要考虑在内。 这些涉及到在过程配合或者过盈配合发生膨胀的情况下引起的内圈变宽。

安装条款

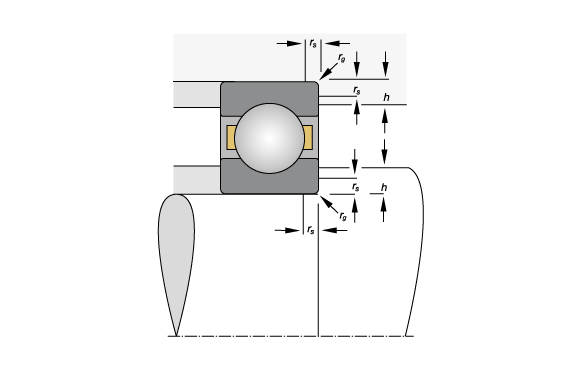

DIN 5418 标准规范了在轴承布置和结构应用中相邻结构可以作为辅助,安装尺寸发挥着重要作用。

首先检查轴承制造中的倒角尺寸,在将轴承被推进至其紧密配合时,其端面位于轴或外壳的接触表面上。因此必须调整两个接触面的倒角尺寸,以确保配合表面完全贴合。轴和连接处挡肩可能是轴承上唯一的接触点,通常轴和轴承座处的倒角尺寸必须小于轴承套圈的最小倒角尺寸。作为半径的替代方案,可以在轴上加工一个凹槽,在这种情况下接触表面需要被固定,在此需要提前考虑凹槽的影响。

接触表面的倒角半径

接触面挡肩同样按照DIN 5418标准来进行设计,挡肩高度的正确尺寸尤为重要,其确保了力的正确传递。在轴承列表中规定了接触表面的高度限制尺寸,基于相应轴承套圈的倒角尺寸对应的相关部件的倒角尺寸和最小高度,一般不做特别的要求。

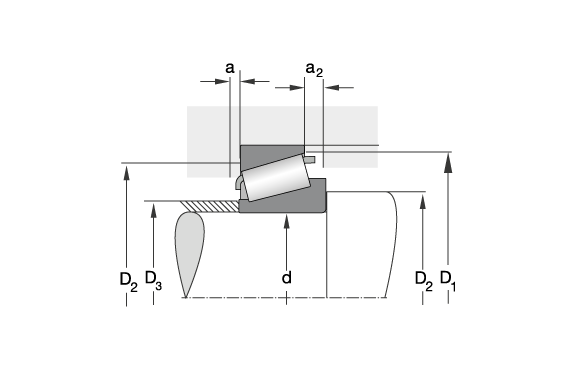

圆锥滚子轴承和角接触球轴承具有特殊性,接触表面的挡肩高度是不用的。

圆锥滚子轴承挡肩高度

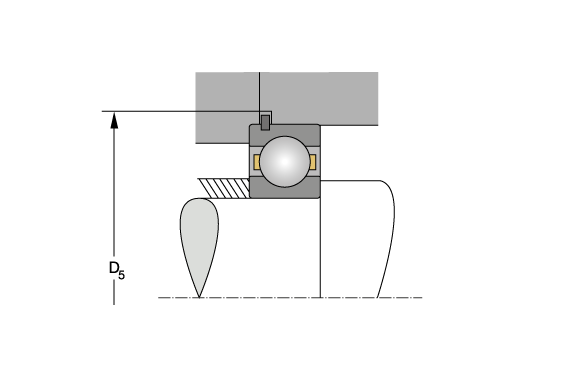

在安装推力轴承时,同样必须考虑接触面的高度(参见 DIN 5418)。如果相邻部件的结构布置中带止动槽的轴承无法实现轴向定位时,则使用止动环进行定位,此布置不适用于传递轴向力。

使用止动环轴向定位

额外的轴向定位元件可以单独布置,其基础是一般的几何零件构成的机械集成结构,适用于定位轴承和浮动轴承的布置。

将轴承推进到轴上,轴承通过紧密配合与轴牢牢接触。因此轴承座前的轴肩通常具有较小的直径,在无法分离轴系的情况下,应在轴承紧密配合之前采用松配合/间隙配合。 此外,在相应的轴端带一个斜面,更容易组装轴承。所有的边缘均应无损坏且无毛刺。将轴承推进到轴上,轴承通过紧密配合与轴牢牢接触。因此轴承座前的轴肩通常具有较小的直径,在无法分离轴系的情况下,应在轴承紧密配合之前采用松配合/间隙配合。 此外,在相应的轴端带一个斜面,更容易组装轴承。所有的边缘均应无损坏且无毛刺。

轴承座设计

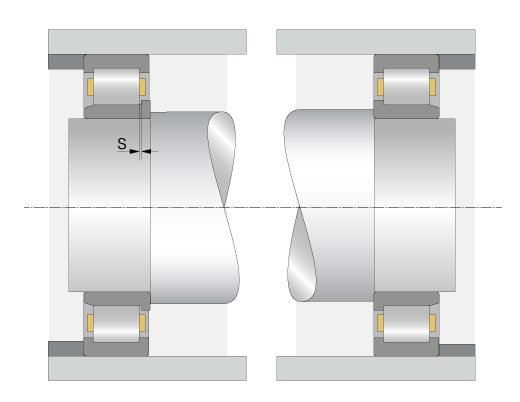

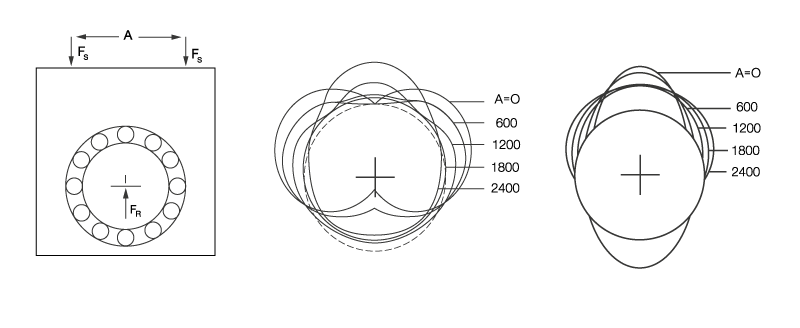

如果轴承座孔不能很好地支撑轴承外圈,轴承外圈在径向载荷的冲击作用下会变成椭圆形。

由于载荷导致的外圈椭圆变形

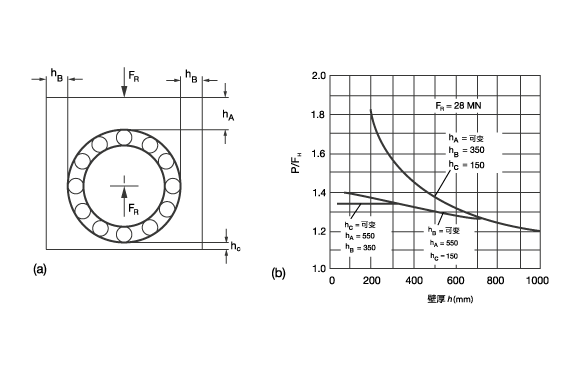

由于冲击力的影响已经达到可允许的轴承座变形,则必须进行加强设计。 通过这种方式,外圈得以稳定,轴承的圆度也能获得精确保障。

对最小壁厚强度的假设如下:

hA=(1.5 ... 2.0) ∗ (D − d) /2

hB=(0.7 ... 1.2) ∗ (D − d) /2

hC=(0.15 ... 0.25) ∗ (D − d) /2

右下方的图示表示壁厚强度的变化量,描述了在这种情况下,最大的壁厚位于力的作用方向上,因为力和相对位置的支撑点会在最大程度上使材料产生变形, 侧壁和上壁区域形成抵抗外圈整体变形的阻力。

左图显示了不同壁厚区域的变化以及力平衡的相应变化,目的是在动载荷 P 和径向力 FR 之间获得可接受的比例。

左侧:壁厚强度名称 | 右侧:不同壁厚情况下的轴承的变形(P = 等效应变,FR = 径向载荷)

轴承座上支撑点的分布同样非常重要,轴承连接机器中的旋转和非旋转部件。 在大多数情况下,轴承座连接到相邻的结构,需要注意支撑点的正确布置,它决定了力向相邻结构的传递。如果轴承座使用了支撑点,则力的传递只能通过这一位置。 因此,多个支撑点对力的平衡有积极的影响。

带两个支撑点的轴承座

环境因素和预防措施

滚动轴承的使用寿命主要取决于环境因素,其中污染物的影响特别突出,如果污染物进入到轴承的内部,能引起轴承的早期损坏。关于因污染而造成轴承损坏的更多信息,请参见 ISO 15243。

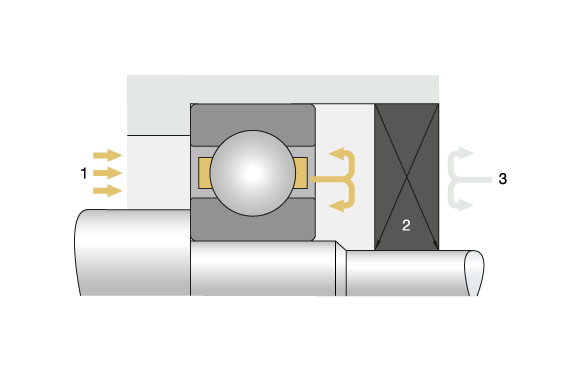

为了保护轴承免受污染,必须在结构设计时提供密封装置,它们构成了轴承内部和环境之间的保护屏障。

密封的原理:(1) 润滑剂,(2) 密封单元,(3) 污染物

润滑剂能防止滚动体和套圈滚道之间的金属接触,为此润滑剂必须洁净且无污染,污染物会改变润滑剂,可能对滚动轴承造成损坏。

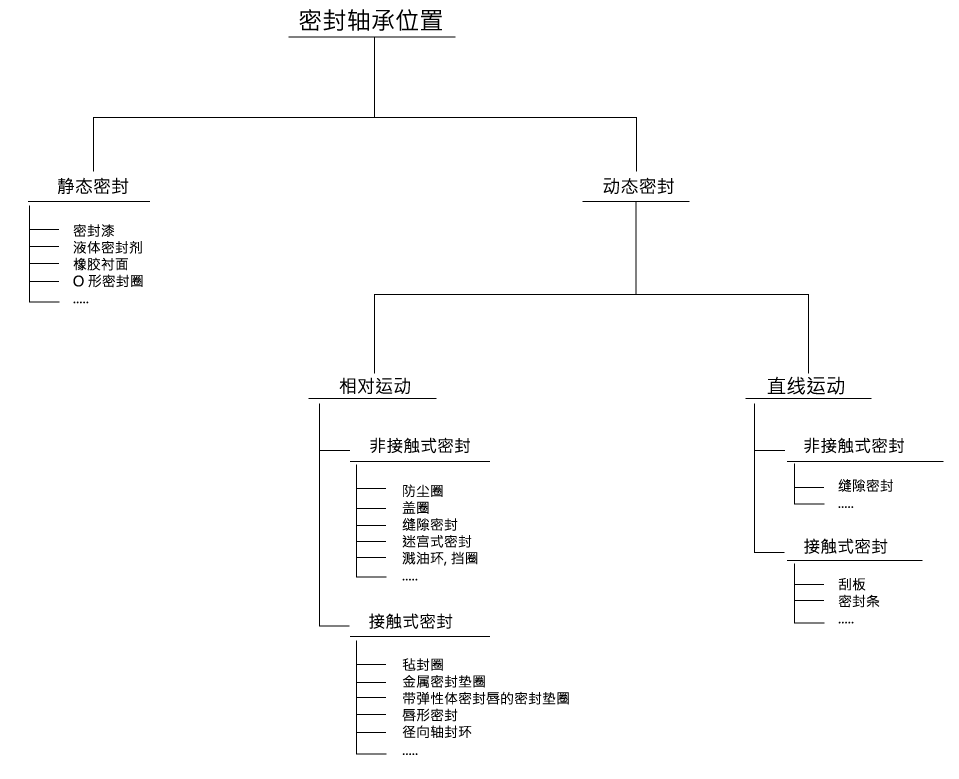

密封单元的布置需要明确安装情况、密封设计和密封材料,每种应用都需要单独的密封设计方案,存在静态密封和动态密封的区别。

对密封设计提出了以下要求,必须对其加以检查并遵守:

-

有效防止污染和液体进入

-

防止润滑剂溢出

-

低摩擦系数(对于接触式密封)

-

热稳定性

-

密封间隙中的最大旋转速度(对于接触式密封)

-

耐化学性

-

足够长的使用寿命

-

有效利用安装空间

在密封设计时,密封材料的选择同样是一项决定性的标准。其中以下特性至关重要:

-

工作温度

-

化学兼容性

-

机械特性

-

动态力学特性

-

收缩性

-

摩擦和磨损特性

接触式密封采用不同的材料,常用的橡胶材料如下:

-

NBR(丁腈橡胶)

-

HNBR(氢化丁腈橡胶)

-

ACM(丙烯酸酯橡胶)

-

FKM(氟橡胶)

-

EPDM(三元乙丙橡胶)

只有当密封能够紧密贴合在合适的表面上时,才能实现最佳的密封性能。 如果密封表面出现划痕、条纹、气孔、粗糙度超差、硬度不足或不能弯曲等缺陷,则可能会导致密封不良。

密封表面应具备以下特性:

密封的表面质量

| 密封工作面 | 表面粗糙度 | 工作面的最小硬度 |

径向密封垫圈滑动面 | Ra = 0.2 μm 至 0.8 μm Rz = 1.0 μm 至 4.0 μm Rz1max ≦ 6.3 μm | 600 HV 或 55 HRC |

用于连杆和活塞密封的抛光区域 | Ra = 0.05 μm 至 0.3 μm Rmr(0) 5% / Rmr(0.25·Rz) 70% Rz1max ≦ 2.5 μm | 600 HV 或 55 HRC |

接触面 | Ra ≦ 1.6 μm Rz ≦ 10.0 μm Rz1max ≦ 16.0 μm | - |

推荐使用经过硬化、无扭曲变形的接触式密封,其可作为密封运行表面且易于更换。