通用基础知识

滚动轴承功能

滚动轴承属于机械元件,用于支撑轴和轮轴,根据其设计,它们可以承受径向或轴向载荷,并同时能够使轴或安装在转轴上的部件旋转。通过鼓形或滚子形的滚动体传递力。优点包括以下几点:

-

从静止状态开始启动,低摩擦

-

冷却和润滑要求低,通常脂润滑就足够

-

轻松实现径向、轴向和联合载荷

-

几乎可以实现无游隙或预紧运行

-

作为即装即用的标准配件系列,滚动轴承应用于全世界

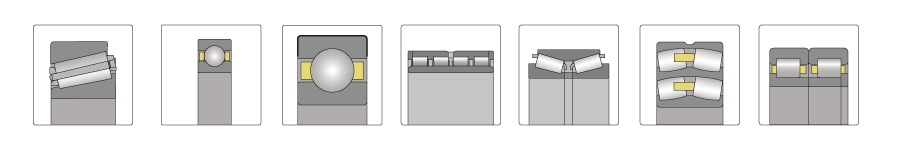

滚动轴承类型

滚动轴承分为不同的轴承类型和设计,滚动轴承技术发展的起点是基于球轴承为代表的,如今有大量的轴承类型用于非常特定的运行环境。然而,任何滚动轴承的设计都有各种各样的准则来确定技术要素。滚动轴承的选型依据:

-

可用的安装条件

-

载荷的类型和大小

-

一般的转速或运动周期

-

机械零件和工厂组件所需的引导精度

-

轴承的刚性

-

环境条件

-

安装和拆卸

除了滚动轴承的技术参数外,例如动载荷、静载荷、允许的速度、轴承游隙、轴承预紧、适当的保持架改进设计和所需的润滑方式,在轴承选型是都必须要考虑。

深沟球轴承

由于深沟球轴承结构简单,能承受径向载荷、轴向载荷和联合载荷,是被应用最广泛的轴承类型。深沟球轴承不可分离,只允许很小的倾斜角度。深沟球轴承的另一个优点是低摩擦和高速适应性。

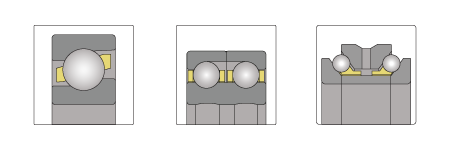

角接触球轴承

角接触球轴承分为单列和双列轴承,该类轴承适用于非常高的转速,能承受轴向力和径向力。由于接触角的设计,即使是纯径向载荷也会产生轴向载荷。因此,单列角接触球轴承应始终成对安装或与另一个角接触轴承组合安装,尺寸系列不同接触角也不同。在预紧状态下,角接触球轴承具有高刚性和良好的引导精度。

四点接触球轴承

四点接触球轴承是单列角接触球轴承的一种特殊类型,它们可以承受双向的交变轴向力,必须避免轴承的径向负荷。四点接触球轴承由两种类型。带有双半内圈的轴承称为QJ系利轴承,带有双半外圈的为Q系列轴承。轴承套圈的分体式设计确保更方便的安装,例如在齿轮箱结构中。

圆柱滚子轴承

由于设计的多样性,这类轴承有更加宽泛的结构类型,不需要受限于高径向载荷能力的限制。通常情况下,圆柱滚子轴承相比于深沟球轴承有更高的径向承载能力,各类设计的圆柱滚子轴承都能承受单侧轴向载荷。圆柱滚子轴承分为单列、多列、带保持架和不带保持架的结构设计,可分离式设计便于用户的安装。根据系列不同,可允许的最大倾斜角度为3~4弧分。双列圆柱滚子轴承具有较大的径向载荷能力,根据设计不同,可承受较小的轴向力。多列圆柱滚子轴承具有最高的径向承载能力,必须始终避免倾斜,主要应用于重工业(如轧机或辊压机),与单列圆柱滚子轴承相比速度会大大降低。满装圆柱滚子轴承不带保持架,装有更多数量的圆柱滚子,这类轴承与带保持架的轴承相比,径向载荷能力明显更高,但是由于滚动体的相互摩擦使速度降低。

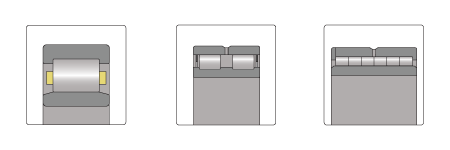

圆柱滚子轴承类型

圆锥滚子轴承

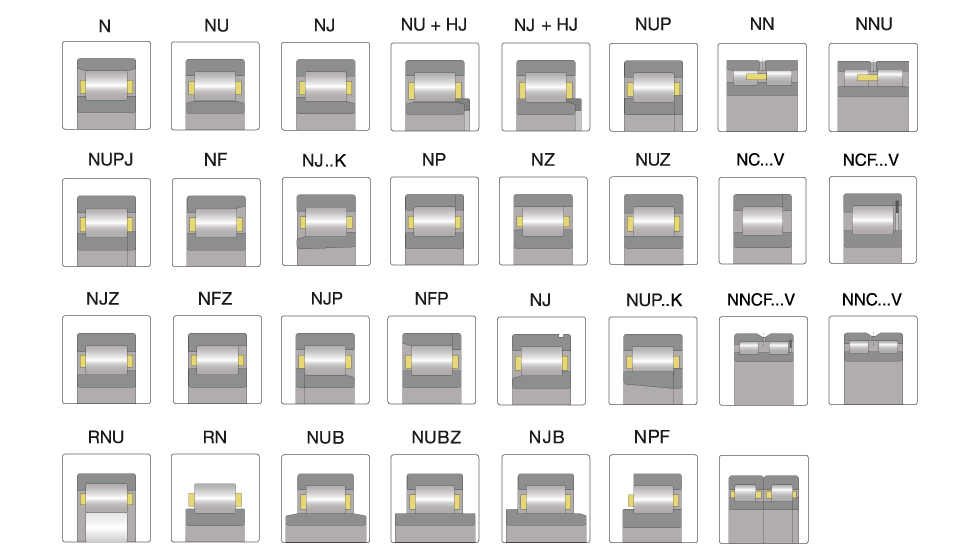

圆锥滚子轴承类似于角接触球轴承能承受轴向力和径向力,由于设计的不同,圆锥滚子轴承能承受高轴向力和径向力。在承受径向载荷时,由于其接触角的形式也通常伴有轴向载荷。基于此原因,圆锥滚子轴承通常是成对安装的。圆锥滚子轴承的转速低于角接触球轴承。圆锥滚子轴承可分离,可分为带锥形的外圈和内圈。圆锥滚子轴承分为公制和英制,后者有不同的命名方法。

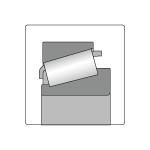

调心滚子轴承

带鼓形滚子的轴承分为鼓形滚子轴承(单列)和调心滚子轴承(双列)。由于带有球面轮廓的内外圈滚道和鼓形滚动体,两种类型的轴承都能够补偿不对中。鼓形滚子轴承用于较低的载荷,调心滚子轴承主要应用于高径向力、冲击和不对中的场合下。与鼓形滚子轴承相比,调心滚子轴承能够承载更大的轴向力。两种轴承类型都不可分离。

推力圆柱滚子轴承

推力圆柱滚子轴承带有轴圈和座圈,该类轴承应用于轴向力较大的场合,在一些设计中可以双向承载,因其几何形状而不能承受径向载荷。根据推力圆柱滚子轴承的运动学原理,滚动体的相对速度会随着滚道直径的增大而增强,所以轴承的速度是受限制的。最小的轴向载荷实现最佳的轴承性能。

推力球轴承

推力球轴承是可分离的推力轴承,有单向轴承和双向轴承。该类轴承能承受轴向载荷,不能承受径向载荷。根据其运动学特征,这类轴承可以达到中高速要求。最小的轴向载荷实现最佳的轴承性能。

特殊轴承

KRW在上述轴承类型的基础上开发、设计和生产特殊轴承。特殊设计所要求的所有特殊性能必须源自于具体的运行环境,KRW提供绝缘轴承(如用于电机)、薄壁轴承(如用于纺织机械)或具有复杂内部设计,实现最大承载能力的轴承(如用于轧机)。

系列概述

| 滚动轴承类型 | 系列示例(其他尺寸系列根据提供) |

深沟球轴承,单列 | 160, 618, 619 |

角接触球轴承,单列 | 708, 709, 718, 719, 70, 72B, 73B |

角接触球轴承,双列 | SKZ, (0)32, (0)33 |

四点接触球轴承 | Q10, QJ10, Q2, QJ2, Q3, QJ3, QJ4 |

自调心球轴承 | 12, 13, 22, 23 |

推力角接触球轴承 | 2344, 2347 |

推力球轴承 | 511, 512, 513, 514, 532, 533, 534, |

圆柱滚子轴承,单列 | NU18, NU19, NU10, NU20, NU2, NU22 (对应于所有类型,加强型设计) NU3, NU23, NU4 |

圆柱滚子轴承,双列和多列 | NN30, NNU49, NNU60 |

圆柱滚子轴承(满装),单列 | NCF...V, NJG23...V |

圆柱滚子轴承(满装),双列 | NNC...V, NNCL...V, NNCF...V |

圆柱滚子轴承(满装),多列 | NNU60...V |

圆柱滚子轮对轴承 | WJ/WJP |

推力圆柱滚子轴承 | 811, 812, 893, 894, WS811, GS811, K811 |

圆锥滚子轴承 | 329, 320, 330, 331, 302, 322, 332, 303, 313, 323, 323 |

鼓形滚子轴承 | 202, 203, 204 |

调心滚子轴承(带圆柱孔/圆锥孔) | 222, 223, 230, 231, 232, 239, 240, 241, 248, 249 |

推力调心滚子轴承 | 292, 293, 294 |

薄壁轴承 |

|

绝缘轴承 |

|

特殊轴承 |

|

紧定套 | H2, H23, H3, H30, H31, H32, H39 |

退卸套 | AH2, AH3, AH22, AH23, AH 30, AH 31, |

角圈 | HJ |

圆柱滚子 | ZRO |

鼓形滚子 | TORO |

圆锥滚子 | KERO |

滚动轴承技术术语

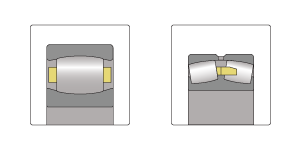

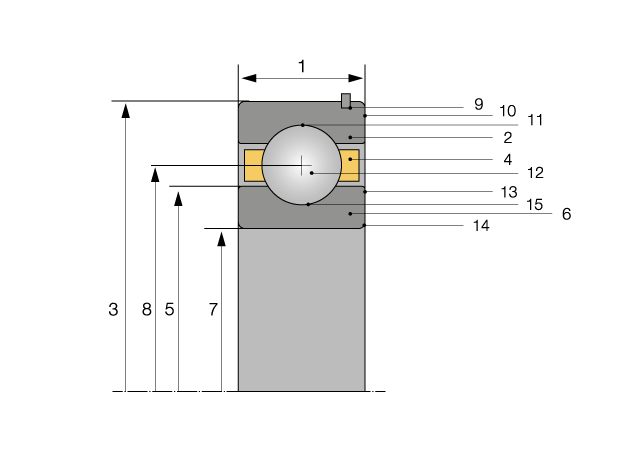

滚动轴承元件名称

深沟球轴承

| 1 | 轴承宽度 | 9 | 止动槽 |

| 2 | 外圈 | 10 | 外圈端面 |

| 3 | 外圈外径 | 11 | 外圈滚道 |

| 4 | 保持架 | 12 | 滚动体 |

| 5 | 内圈挡边直径 | 13 | 内圈端面 |

| 6 | 内圈 | 14 | 倒角 |

| 7 | 内圈内径 | 15 | 内圈滚道 |

| 8 | 轴承节圆直径 |

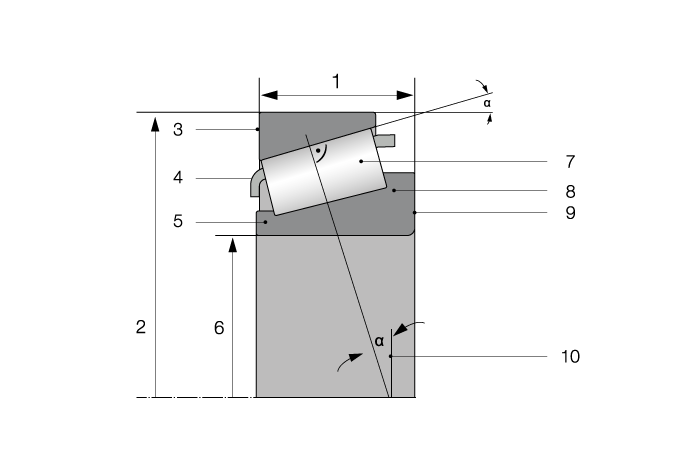

圆锥滚子轴承

| 1 | 轴承总宽度 | 6 | 内圈内径 |

| 2 | 外圈外径 | 7 | 滚动体 |

| 3 | 外圈端面 | 8 | 内圈 |

| 4 | 保持架 | 9 | 内圈端面 |

| 5 | 挡边 | 10 | 接触角 |

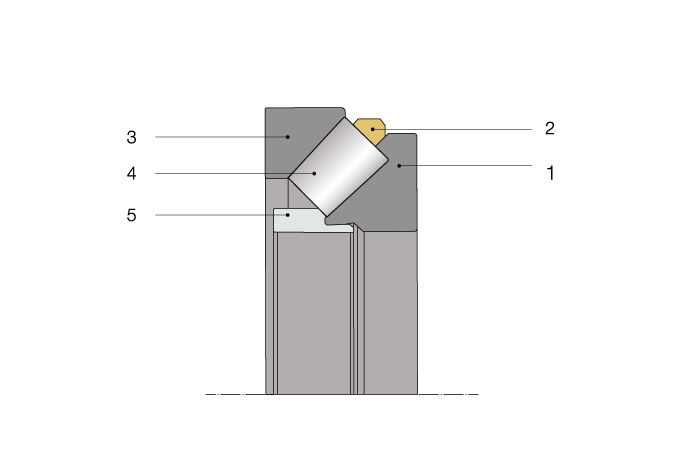

推力调心滚子轴承

| 1 | 轴圈 | 4 | 滚动体 |

| 2 | 保持架 | 5 | 导向套 |

| 3 | 座圈 |

标准化和命名方法

滚动轴承的尺寸(内径、外径、宽度)已国际标准化,滚动轴承型号由逻辑结构组合的字母和数字组成,表示轴承的设计、尺寸和功能。除标准轴承外,特殊轴承和特殊设计的标准轴承的型号系统也不同,由制造商自己定义。DIN 623标准定义了滚动轴承命名和标记的基本原则。

轴承类型标准化

| 设计 | 轴承类型 | 命名 | 标准编号 | ISO标准编号 |

滚珠轴承 | 1 | 自调心球轴承 | DIN 630 |

|

滚珠轴承 | 6 | 磁电机球轴承 | DIN 615 | |

滚珠轴承 | 6 | 深沟球轴承,单列 | DIN 615-1 | ISO 15 |

滚珠轴承 | 4 | 深沟球轴承,双列 | DIN 625-3 | |

滚珠轴承 | 7 | 角接触球轴承,单列 | DIN 628-1 DIN 628-6 | ISO 15 |

滚珠轴承 | SKZ, (0) | 角接触球轴承,双列 | DIN 628-3 | ISO 15 |

滚珠轴承 | Q, QJ | 四点接触球轴承 | DIN 628-4 | ISO 15 |

滚子轴承 | 2 | 调心滚子轴承,单列(鼓形滚子轴承) | DIN 635-1 | ISO 15 |

滚子轴承 | 2 | 调心滚子轴承,双列 | DIN 635-2 | ISO 15 |

滚子轴承 | *) N, NU, NUP, NJ | 圆柱滚子轴承,单列 | DIN 5412-1 | ISO 15 |

滚子轴承 | *) RNU, RN | 圆柱滚子轴承,轴承套圈带滚子和保持架组件 |

|

|

滚子轴承 | *) NNU, NN | 圆柱滚子轴承,双列 | DIN 5412-4 | ISO 15 |

滚子轴承 | *) NC | 圆柱滚子轴承(满装),单列 |

| ISO 15 |

滚子轴承 | *) NNC, NNCF | 圆柱滚子轴承(满装),双列 | DIN 5412-9 | ISO 15 |

滚子轴承 | *) WJ, WJP | 圆柱滚子轮对轴承 | DIN 5412-11 |

|

圆锥滚子轴承 | 3 | 圆锥滚子轴承,单列 | DIN 720 | ISO 355 |

推力球轴承,单向 | 5 | 推力球轴承,单向 | DIN 711 | ISO 104 |

圆柱滚子推力轴承,单向 | 8 | 圆柱滚子推力轴承,单向 | DIN 722 | ISO 104 |

推力调心滚子轴承,单向 | 2 | 推力调心滚子轴承,单向 | DIN 728 | ISO 104 |

推力球轴承,双向 | 5 | 推力球轴承,双向 | DIN 715 | ISO 104 |

紧定套 | H | 滚动轴承用紧定套 | DIN 5412 | ISO 113-1 |

退卸套 | AH, AHX | 滚动轴承用退卸套 | DIN 5416 | ISO 113-1 |

圆柱滚子轴承用角圈 | HJ | 用于圆柱滚子轴承,单列 | DIN 5412-1 | ISO 15 |

| 标准型设计 |

| ISO 246 | |

| 加强型设计 |

*) 其它类型的设计可以从DIN5401-1标准中列出的圆柱滚子轴承设计中推导出,额定载荷和转速等技术熟悉维持不变。

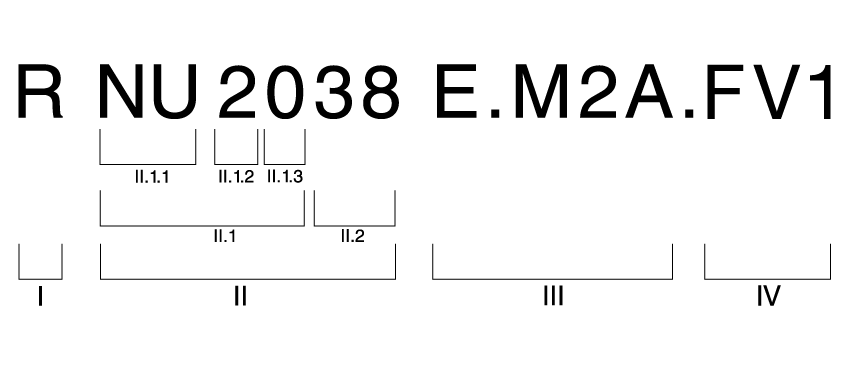

滚动轴承型号系统

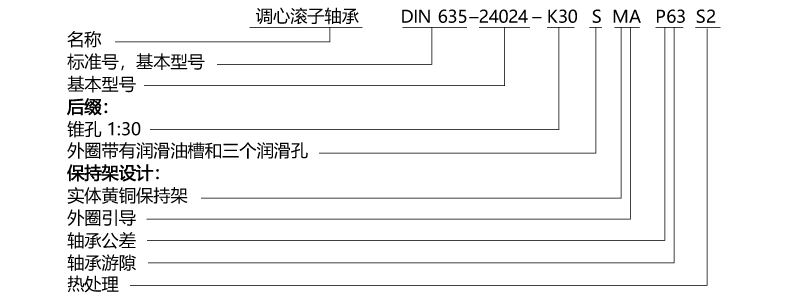

根据DIN 623-1标准,每个滚动轴承都有明确的标识。下图显示了轴承型号的示例。

| 型号 | ||||||

| I. 前缀 | II. 基本型号 | III. 后缀 | IV. 补充型号 | |||

I.1 轴承零件 | II.1 轴承系列 | II.2 轴承内径 | NG 1: 内部设计 NG 2:外部形状 NG 3:保持架结构 NG 4.1:公差等级 NG 4.2:轴承组 NG 4.3: 轴承游隙 NG 5.1: 材料 NG 5.2: 热处理 NG 6:润滑 | 后缀组7.1:技术规格n NG 7.2:根据制造商的规范定义的补充 | ||

I.2 材料 |

| 尺寸系列符合DIN 616 |

| |||

II.1.1 轴承类型 | II.1.2 宽度或高度 | II.1.3 直径系列 | ||||

前缀和基本型号应按章节I 和 II进行编序,后缀和补充型号的顺序可能会根据轴承是设计和形式而不同。章节III显示的序列被用于产品订单,但允许制造商有特定的变型。

在任何情况下均需完整给出基本型号。在下列情况下,缩写型号可省略前缀、后缀和补充型号:

-

根据I.2,仅使用正常情况下的材料时,

-

当指定的特征不存在时,

-

根据III,在正常情况下没有给出特殊设计变型的后缀(如PN、CN和SN)时,

-

当未就这些特性约定规范时,则由制造商根据标准编号确定设计。

在标准型号序列以外,可添加前缀和后缀。仅允许在保留标准型号序列的基础上进行补充。

示例:JP3窗式冲压钢板保持架,制造商变型3

滚动轴承类型的命名介绍根据DIN ISO 5593标准,用于形成标准化的名称。如:深沟球轴承,调心滚子轴承,表明滚动体的类型和滚道的几何形状。

为简化名称,习惯的名称通常不包含前缀“径向”。缩写也是出于同样的原因。标准化的名称及其缩写在DIN 623-1标准中列出。此表还包含标准序列号。当形成标准型号时,仅给出主要标准序列号。

注意:相关的字符块可以用空格或图形字符连字符(-)、斜线(/)、叉号(x)或圆点(●)相互分隔。

I. 前缀

I.1 轴承零件

前缀用于表示完整滚动轴承的零件:

K | 带滚动体的保持架(滚动体和保持架组件,如轴向圆柱滚子轴承81110的轴向滚子和保持架组件K81110) |

对于某些类型的滚动轴承(如圆柱滚子轴承、圆锥滚子轴承),还可以单独订购分离型套圈或带有不可拆卸套圈的滚子和保持架组件, 这类零件由基本型号前的前缀标识。

L | 分离型套圈(例如:轴承NU419的内圈LNU419或轴承N419的内圈LN419) |

R | 带滚动体组件的套圈(内圈或外圈) (例如:轴承NU419带滚子和保持架的外圈RNU419或轴承N419带滚子和保持架组件的内圈RNU419 |

WS | 轴承轴圈 |

GS | 轴承座圈 |

特定的轴承类型标记为L和R的零件构成了完整的轴承布置。但是,只有当零件由同一制造商提供时,才能保证轴承的全部功能。如果分离型套圈由几部分零件组成,例如NUP型圆柱滚子轴承带有凸缘内圈,有前缀L的凸缘内圈也相应地适用。

I.2 材料

内圈、外圈和滚动体通常由符合DIN EN ISO 683-17标准的滚动轴承钢制成。

由不锈钢制成的滚动轴承通常带有前缀S(如S 6205)或W(如W 6205)。关于常见滚动轴承材料的比较请参阅“滚动轴承材料对比”一节。

II. 基本型号

基本型号表示轴承的类型和尺寸。通常由一个字符或一组字符组成(例外情况见下文):

-

轴承系列(参阅II.1)

-

轴承内径(参阅II.2)

上述型号系统不适用于滚针/推力圆柱滚子组合轴承、滚针/推力球组合轴承、冲压外圈滚针轴承、冲压外圈滚针轴承衬套、滚针和保持架组件、推力滚针、保持架和轴圈组件。这里的基本型号由下列字符组成:

⦁ 轴承设计

⦁ 特征尺寸

相应的结构系统参阅DIN 623标准。

II.1 轴承系列

轴承系列由轴承类型和尺寸系列组成。每个轴承系列由一组数字或字母或数字和字母的组合表示。

根据DIN 720标准和ISO 355标准,圆锥滚子轴承有两种不同的命名系统,DIN720标准对应该标准的规定,ISO355标准包含其自身的分类。

II.2 轴承内径

轴承内径的符号由数字组成,通常直接附加到轴承系列的符号中,但在特定情况下还带有斜线。

轴承内径标志:

| 内径(毫米) | 轴承内径标志 | 示例 | |

| 大于 | 至 | ||

| - | 9 | 以mm为单位的内径尺寸以未编码形式借助斜线附加在轴承系列的缩写型号上,即使是小数部分也是如此。 | 内圈内径3mm 的618系列深沟球轴承:618/3 |

下列例外情况中不带斜线: 深沟球轴承:602、603、604、605、606、607、608、609、623、624、625、626、627、628、629、633、634、635、636、637、638、639 自调心球轴承:108、126、127、129、135 角接触球轴承:705、706、707、708、709(产品标准中未包含以前的常见类型) | 内圈内径5mm的 62系列深沟球轴承:62 5 内圈内径6mm的 12系列自调心球轴承:12 6 内圈内径6mm的70系列角接触球轴承:70 6 | ||

| 10 | 17 | 轴承系列内径代号 00 = 10 mm 内径 适用于除E、B0、L、M、UK、UL、UM系列及径向带座轴承YEN 203/12、YEN 203/15、YAL 203/12、YAL 203/15系列以外的所有轴承系列 | 内圈内径12mm的62系列深沟球轴承:6201 内圈内径15mm 的NA49系列滚针轴承:NA4902 |

| 20 | 480 | 内径代码 =轴承内径的1/5,单位mm 对于不超过45mm的直径,在内径代码前加一个零 适用于除E、B0、L、M、UK、UL、UM系列和22毫米、28毫米和32毫米内径及径向带座轴承YEL 214/65以外的所有轴承系列 | Pendelrollenlager der Lagerreihe 232 mit 120 mm Bohrung des Innenringes: 23224 Schrägkugellager der Lagerreihe 73 mit 30 mm Bohrung des Innenringes: 7306 |

| 中间尺寸 | 轴承内径为22、28、32mm的中间尺寸的内径,轴承系列的内径用斜线分隔。 | 内圈内径22mm的 62系列深沟球轴承:62/22 | |

| 500 | 所有尺寸 | 轴承系列的内径以mm为单位,用斜线分隔,新设计请参考DIN 616标准的尺寸方案 | 内圈内径500 mm的 230系列调心滚子轴承:230/500 |

| 所有尺寸 | 轴承系列E,B0,L,M,UK,UL和UM的内径,单位mm | 内圈内径17mm的 B0系列磁电机球轴承:B017 | |

III. 后缀

后缀置于基本型号之后,用于表示

-

NG 1:内部设计

-

NG 2:外部形状

-

NG 3:保持架设计

-

NG 4.1:公差

-

NG 4.2:轴承组

-

NG 4.3:轴承游隙

-

NG 5.1:材料

-

NG 5.2:热处理

-

NG 6:润滑

NG 1 - 内部设计

| A | 改进内部设计 |

| A | 调心滚子轴承:改进内部设计,内圈带有两个侧挡边和一个固定中挡边 |

| A | 圆锥滚子轴承:改进内部设计 |

| A | 圆柱滚子轴承:改进内部设计 |

| B | 改进内部设计 |

| B | 角接触球轴承:改进内部设计,接触角40° |

| B | 圆锥滚子轴承:改进内部设计,接触角20° |

| C | 改进内部设计 |

| C | 角接触球轴承:改进内部设计,接触角15° |

| C | 主轴轴承:改进内部设计,接触角15° |

| E | 优化内部设计 |

| E | 角接触球轴承:改进内部设计,接触角25° |

| E | 主轴轴承:改进内部设计,接触角25° |

| E | 圆柱滚子轴承:优化内部设计,增强承载力设计 |

| EX | 圆柱滚子轴承:优化内部设计,根据标准设计变更,轴承部件不能与同尺寸的E型设计轴承互换 |

| EA | 调心滚子轴承:优化内部设计,内圈带有两个侧挡边 |

| EA | 推力调心滚子轴承:优化内部设计,结合安装尺寸 |

| D | 改进内部设计 |

| D | 角接触球轴承:改进内部设计,接触角20° |

| D | 主轴轴承:改进内部设计,接触角20° |

NG 2 - 外部形状

| DH | 单向推力轴承带两个座圈 |

| DS | 单向推力轴承带两个轴圈 |

| EK | 推力球轴承不带座圈 |

| H | 轴承外圈非推力侧有两个润滑孔 |

| H | 主轴轴承:轴承外圈非推力侧有两个润滑孔 |

| H1 | 轴承外圈推力侧有两个润滑孔 |

| H1 | 主轴轴承:轴承外圈推力侧有两个润滑孔 |

| K | 锥形轴承孔,锥度 1:12 |

| K30 | 锥形轴承孔,锥度1:30 |

| L | 轴承外圈非推力侧有环形槽,槽上有两个润滑孔,且在外圈内有两个配有O形圈的环形槽 |

| L | 主轴轴承:轴承外圈非推力侧有环形槽,槽上有两个润滑孔,且在外圈内有两个配有O形圈的环形槽 |

| L1 | 轴承外圈推力侧有环形槽,槽上有两个润滑孔,且在外圈内有两个配有O形圈的环形槽 |

| N | 外圈带止动槽 |

| NR | 外圈带止动槽和止动环 |

| NB | 外圈带止动槽(单侧密封轴承密封侧) |

| N1 | 外圈一侧带一个定位槽 |

| N2 | 外圈一侧带两个定位槽,180°间隔 |

| N3 | 外圈一侧带一个定位槽,另一侧带一个止动槽 |

| N4 | 外圈一侧带两个定位槽,另一侧带一个止动槽 |

| N5 | 外圈一侧带一个定位槽和一个止动槽 |

| N6 | 外圈一侧带两个定位槽和一个止动槽 |

| OB | 圆柱滚子轴承不带平挡圈(不适用于NUP型和NP型的设计) |

| T.. | 后缀T后接一个数字,表示以背对背或串联布置的配对轴承总宽度 |

| R | 轴承外圈带挡边 |

| S | 轴承外圈带环形润滑槽和三个润滑孔 |

| S6 | 轴承外圈带环形润滑槽和六个润滑孔 |

| SIR | 轴承内圈带环形润滑槽和三个润滑孔 |

| SIR6 | 轴承内圈带环形润滑槽和六个润滑孔 |

| W | 轴承外圈不带环形润滑槽和润滑孔 |

| W20 | 轴承外圈带三个润滑孔 |

| W22 | 轴承内圈带两个润滑孔 |

| W24 | 轴承内圈带四个润滑孔 |

| W26 | 轴承内圈带六个润滑孔 |

| W30 | 轴承内圈带三个润滑孔 |

| W77 | 轴承外圈润滑孔带堵头 |

| X | 圆锥滚子轴承:基本尺寸符合ISO标准的轴承 |

NG 3 - 保持架设计

| M | 实体黄铜保持架,滚动体引导 |

| MA | 实体黄铜保持架,外圈挡边引导 |

| MAS | 实体黄铜保持架,外圈挡边引导,带润滑槽 |

| MB | 实体黄铜保持架,内圈挡边引导 |

| MBS | 实体黄铜保持架,内圈挡边引导,带润滑槽 |

| M2 | 分体式实体黄铜保持架,铆接(钢铆钉),滚动体引导 |

| M2A | 分体式实体黄铜保持架,铆接(钢铆钉),外圈挡边引导/座圈引导 |

| M2B | 分体式实体黄铜保持架,铆接(钢铆钉),内圈挡边引导/轴圈引导 |

| M2AS | 分体式实体黄铜保持架,铆接(钢铆钉),外圈挡边引导/座圈引导,带润滑槽 |

| M2BS | 分体式实体黄铜保持架,铆接(钢铆钉),内圈挡边引导/轴圈引导,带润滑槽 |

| M3 | 分体式实体黄铜保持架,方铆,滚动体引导 |

| M3A | 分体式实体黄铜保持架,方铆,外圈挡边引导/座圈引导 |

| M3B | 分体式实体黄铜保持架,方铆,内圈挡边引导/轴圈引导 |

| M3AS | 分体式实体黄铜保持架,方铆,外圈挡边引导/座圈引导,带润滑槽 |

| M3BS | 分体式实体黄铜保持架,方铆,内圈挡边引导,带润滑槽 |

| M4 | 分体式实体黄铜保持架,螺栓连接,滚动体引导 |

| M4A | 分体式实体黄铜保持架,螺栓连接,外圈挡边引导/座圈引导 |

| M4B | 分体式实体黄铜保持架,螺栓连接,内圈挡边引导/轴圈引导 |

| M4AS | 分体式实体黄铜保持架,螺栓连接,外圈挡边引导/座圈引导,带润滑槽 |

| M4BS | 分体式实体黄铜保持架,螺栓连接,内圈挡边引导/轴圈引导,带润滑槽 |

| MP | 窗式实体黄铜保持架,滚动体引导 |

| MPA | 窗式实体黄铜保持架,外圈挡边引导/座圈引导 |

| MPAD | 窗式实体黄铜保持架,外圈挡边引导,通过特殊保持架兜孔形状,滚动体保持架组件可从外圈拆除 |

| MPB | 窗式实体黄铜保持架,内圈挡边引导/轴圈引导 |

| MPAS | 窗式实体黄铜保持架,外圈挡边引导/座圈引导,带润滑槽 |

| MPBS | 窗式实体黄铜保持架,内圈挡边引导/轴圈引导,带润滑槽 |

| MPE | 窗式实体黄铜保持架,改进设计,滚动体引导 |

| MPEA | 窗式实体黄铜保持架,改进设计,外圈挡边引导/座圈引导 |

| MPEB | 窗式实体黄铜保持架,改进设计,内圈挡边引导/轴圈引导 |

| MPEAS | 窗式实体黄铜保持架,改进设计,外圈挡边引导/座圈引导,带润滑槽 |

| MPEBS | 窗式实体黄铜保持架,改进设计,内圈挡边引导/轴圈引导,带润滑槽 |

| ALP | 窗式实体铝合金保持架,滚动体引导 |

| F | 实体钢保持架,滚动体引导 |

| F2 | 分体式实体钢保持架,铆接(钢铆钉),滚动体引导 |

| FP | 窗式实体钢保持架,滚动体引导 |

| FR | 支柱钢保持架,滚动体引导 |

| HPA | 窗式实体青铜保持架,外圈挡边引导/座圈引导 |

| J | 冲压钢保持架,滚动体引导 |

| JH | 自锁兜孔型冲压钢保持架,滚动体引导 |

| JN | 冲压钢保持架,铆接(钢铆钉),滚动体引导 |

| JP | 窗式冲压钢保持架,滚动体引导 |

| T | 酚醛夹布层实体保持架,滚动体引导 |

| TA | 酚醛夹布层实体保持架,外圈挡边引导/座圈引导 |

| TB | 酚醛夹布层实体保持架,内圈挡边引导/轴圈引导 |

| TH | 自锁兜孔型酚醛夹布层实体保持架,滚动体引导 |

| THA | 自锁兜孔型酚醛夹布层实体保持架,外圈挡边引导/座圈引导 |

| THB | 自锁兜孔型酚醛夹布层实体保持架,内圈挡边引导/轴圈引导 |

| TP | 窗式酚醛夹布层实体保持架,滚动体引导 |

| TPA | 窗式酚醛夹布层实体保持架,外圈挡边引导/座圈引导 |

| TPA | 主轴轴承:窗式酚醛夹布层实体保持架,外挡边引导 |

| TPB | 窗式酚醛夹布层实体保持架,内圈挡边引导/轴圈引导 |

| TE | PEEK(聚醚醚酮)实体保持架,滚动体引导 |

| TEA | PEEK(聚醚醚酮)实体保持架,外圈挡边引导/座圈引导 |

| TEPA | 窗式PEEK(聚醚醚酮)实体保持架,外圈挡边引导/座圈引导 |

| TN | 聚酰胺PA66实体保持架,滚动体引导 |

| TNH | 自锁兜孔型聚酰胺PA66实体保持架,滚动体引导 |

| TNP | 窗式聚酰胺PA66实体保持架,滚动体引导 |

| TV | 窗式聚酰胺PA66-GF25保持架,滚动体引导 |

| TVH | 自锁兜孔型聚酰胺PA66-GF25实体保持架,滚动体引导 |

| TVP | 窗式聚酰胺PA66-GF25保持架,滚动体引导 |

| Y | 冲压黄铜保持架,滚动体引导 |

| V | 满装球或圆柱轴承(无保持架) |

| VH | 满装球或圆柱轴承(无保持架),自锁 |

NG 4.1 - 公差

| PN | 尺寸和运行公差符合ISO标准规定的普通级,在型号中可以省略。 |

| P6X | 尺寸和运行公差符合ISO标准规定的6X级 |

| P6 | 尺寸和运行公差符合ISO标准规定的6级 |

| P5 | 尺寸和运行公差符合ISO标准规定的5级 |

| P4 | 尺寸和运行公差符合ISO标准规定的4级 |

| P4S | KRW标准,尺寸和运行公差优于ISO标准规定的4级 |

| P2 | 尺寸和运行公差符合ISO标准规定的2级 |

| SP | 公差等级(KRW),特殊精度 |

| UP | 公差等级(KRW),超精密精度 |

NG 4.2 - 轴承组

| DB | 两个轴承组配以背对背方式安装,后缀DB接符号表示轴承组的内部预紧或游隙 |

| DF | 两个轴承组配以面对面方式安装,后缀DF接符号表示轴承组的内部预紧或游隙 |

| DT | 两个轴承组配以串联方式安装,后缀DT接符号表示轴承组的内部预紧或游隙 |

| DG | 两个轴承组配以通用配对方式安装,后缀DG接符号表示轴承组的内部预紧或游隙 |

| TG | 三个轴承组配以通用配对方式安装,后缀TG接符号表示轴承组的内部预紧或游隙 |

| QG | 四个轴承组配以通用配对方式安装,后缀QG接符号表示轴承组的内部预紧或游隙 |

| PG | 五个轴承组配以通用配对方式安装,后缀PG接符号表示轴承组的内部预紧或游隙 |

| TBT | 三个轴承组配以串联和背对背组合方式安装,后缀TBT接符号表示轴承组的内部预紧或游隙 |

| TFT | 三个轴承组配以串联和面对面组合方式安装,后缀TFT接符号表示轴承组的内部预紧或游隙 |

| TT | 三个轴承组配以串联组合方式安装,后缀TT接符号表示轴承组的内部预紧或游隙 |

| QBC | 四个轴承组配以串联和背对背组合方式//\\安装,后缀QBC接符号表示轴承组的内部预紧或游隙 |

| QBT | 四个轴承组配以串联和背对背组合方式///\安装,后缀QBT接符号表示轴承组的内部预紧或游隙 |

| QFC | 四个轴承组配以串联和面对面组合方式\\//安装,后缀QFC接符号表示轴承组的内部预紧或游隙 |

| QFT | 四个轴承组配以串联和面对面组合方式\///安装,后缀QFT接符号表示轴承组的内部预紧或游隙 |

| PBC | 五个轴承组配以串联和面对面组合方式///\\安装,后缀PBC接符号表示轴承组的内部预紧或游隙 |

| PBT | 五个轴承组配以串联和面对面组合方式////\安装,后缀PBT接符号表示轴承组的内部预紧或游隙 |

| U | 主轴轴承:通用配对轴承,后缀U接字母表示轴承的预紧,区分如下: L - 轻预紧 M - 中预紧 H - 重预紧 |

| DU | 主轴轴承:两个轴承组配以通用配对方式安装,后缀DU接字母表示轴承组的预紧,区分如下: L - 轻预紧 M - 中预紧 H - 重预紧 |

| TU | 主轴轴承:三个轴承组配以通用配对方式安装,后缀TU接字母表示轴承组的预紧,区分如下: L - 轻预紧 M - 中预紧 H - 重预紧 |

| QU | 主轴轴承:四个轴承组配以通用配对方式安装,后缀QU接字母表示轴承组的预紧,区分如下: L - 轻预紧 M - 中预紧 H - 重预紧 |

| PU | 主轴轴承:五个轴承组配以通用配对方式安装,后缀PU接字母表示轴承组的预紧,区分如下: L - 轻预紧 M - 中预紧 H - 重预紧 |

NG 4.3 - 轴承公差

| C1 | 径向或轴向内部游隙小于C2 |

| C2 | 径向或轴向内部游隙小于CN |

| CN | 径向或轴向内部游隙大于C2且小于C3,在轴承型号中省略 |

| C3 | 径向或轴向内部游隙大于CN |

| C4 | 径向或轴向内部游隙大于C3 |

| C5 | 径向或轴向内部游隙大于C4 |

| ..L | 内部游隙,缩小了游隙范围,对应于实际游隙范围的下半部分 |

| ..M | 内部游隙,缩小了游隙范围,对应于实际游隙范围的中间部分 |

| ..H | 内部游隙,缩小了游隙范围,对应于实际游隙范围的上半部分 |

| ..NA | 内部游隙缩小,轴承部件不能互换 |

| ..VG | 为配合轴承的内部游隙,带粗磨留量的轴承套圈滚道,当CN游隙组时,后缀CN可以省略 |

| VG.. | 后缀VG接一个数字,表示轴承中套圈滚道粗磨的中间尺寸 |

| A.. | 内部轴向游隙,单位:µm |

| R.. | 内部径向游隙,单位:µm |

| CA | 轴承适用于通用配对,轴承组以X或O形式配置安装时,内部轴向游隙小于普通组(CB) |

| CB | 轴承适用于通用配对,轴承组以X或O形式配置安装时,内部轴向游隙为普通组 |

| CC | 轴承适用于通用配对,轴承组以X或O形式配置安装时,内部轴向游隙大于普通组(CB) |

| C | 轴承适用于通用配对,轴承组以X或O形式配置安装时,内部轴向游隙,单位:µm |

| GA | 轴承适用于通用配对,轴承组以X或O形式配置安装时具有轻预紧 |

| GB | 轴承适用于通用配对,轴承组以X或O形式配置安装时具有中预紧 |

| GC | 轴承适用于通用配对,轴承组以X或O形式配置安装时具有重预紧 |

| G.. | 轴承适用于通用配对,轴承组以X或O形式配置安装时具有内部轴向预紧,单位:µm |

NG 5.1 - 材料

| HA.. | 由渗碳钢制成的轴承或轴承零件,后缀后接一个数字表示相关的零件组 |

| HC.. | 混合陶瓷轴承,由陶瓷Si3N4制成的轴承零件,后缀后接一个数字表示相关的零件组 |

NG 5.2 - 热处理

| HB.. | 贝氏体淬火的轴承或轴承零件,后缀后接一个数字表示相关的零件组 |

| SN | 轴承套圈在工作温度120°C以下时保持尺寸热稳定性,在轴承型号中省略 |

| S0 | 轴承套圈或垫圈在工作温度150°C以下时保持尺寸热稳定性 |

| S1 | KRW标准;轴承的套圈或垫圈在工作温度200°C以下时保持尺寸热稳定性 |

| S2 | 轴承套圈或垫圈在工作温度250°C以下时保持尺寸热稳定性 |

| S3 | 轴承套圈或垫圈在工作温度300°C以下时保持尺寸热稳定性 |

| S4 | 轴承套圈或垫圈在工作温度350°C以下时保持尺寸热稳定性 |

| ..A | 外圈或座圈尺寸热稳定性根据后缀定义保持尺寸稳定性 |

| ..B | 内圈或轴圈尺寸热稳定性根据后缀定义保持尺寸稳定性 |

NG 6 - 润滑

定制化定义

您可在此处下载PDF格式的KRW后缀列表。

IV. 补充型号

对于超出I至III型号的规格,可以定义制造商相关的补充型号。必须遵守相关产品标准的规范,即:用补充型号定义超出产品标准或收紧的公差。

NG 7.1 - 技术规格

| BR.. | 带涂层(抛光)的轴承或轴承零件,后缀后接一个数字表示相关的零件组。 |

| SJ.. | 绝缘轴承或绝缘轴承零件,后缀接数字表示相关的零件组。区分如下: 5 - 轴承绝缘高达500V,外圈带涂层 10 - 轴承绝缘高达1000V,外圈带涂层 30 - 轴承绝缘高达3000V,外圈带涂层 ..J - 内圈带涂层 |

NG 7.2 - 根据制造商规范定义的补充型号

| FV1 | 铁路应用的牵引电机轴承符合DIN 43283:1982标准 |

| FV2 | 铁路轮对轴承符合EN 12080标准,最高质量级别 class 1 |

| FV3 | 轴承符合VGN 305标准 |

基本尺寸

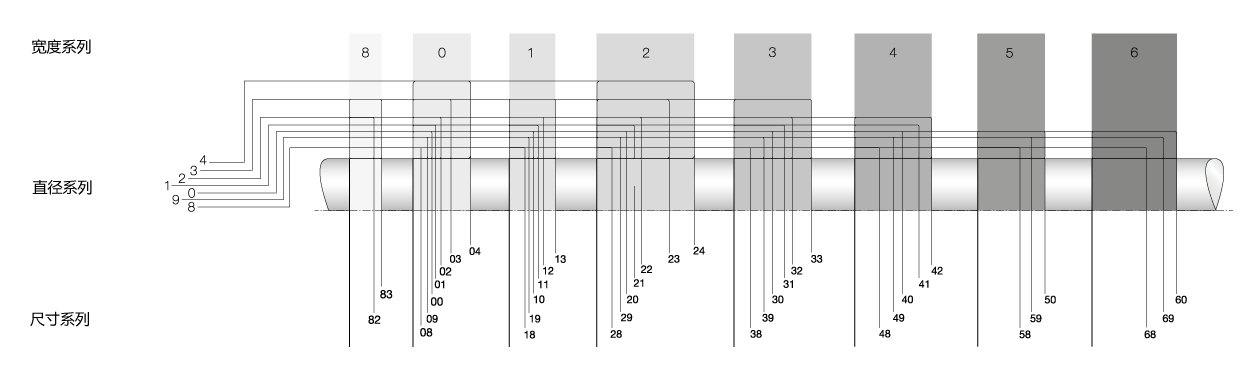

滚动轴承可作为即装即用的机器元件普遍使用。这主要是因为常用轴承的基本尺寸已标准化。ISO 15标准适用于径向轴承(除圆锥滚子轴承外)、ISO 355标准适用于公制圆锥滚子轴承、ISO 104标准适用于推力轴承。ISO标准的尺寸方案已被DIN 616标准和DIN ISO 355标准(公制圆锥滚子轴承)所采用。

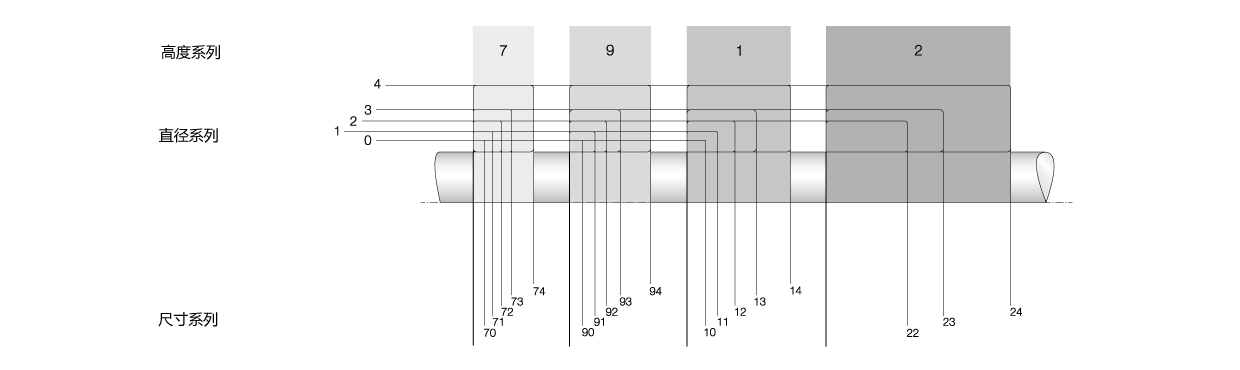

在DIN 616尺寸方案中,一个轴承内径对应若干个外径和宽度。常用直径系列为7、8、9、0、1、2、3、4(按外径增加排序)。在每个直径系列内,有8、9、0、1、2、3、4、5、6、7几个宽度系列(按宽度增加排序)。尺寸系列的两位数字:第一个数字为宽度系列(若为推力轴承,则为高度系列),第二个数字为直径系列。在实际应用宽度系列和直径系列时,某些轴承类型省略了数字,例如宽度系列为“0”的圆柱滚子轴承(NU0220 = NU220)。

径向轴承尺寸系列

推力轴承尺寸系列

型号示例

以下适用于调心滚子轴承的型号:

读法

应在轴承系列和轴承内径之间分隔基本型号。读数时,既不允许分隔尺寸系列的字符块,也不允许将分隔的字符与轴承类型的字符相连接。

正确的读法:

| 618/3 | 六百一十八斜线三 |

| 625 | 六十二 五 |

| 6205 | 六十二 零 五 |

| 30205 | 三百零二 零 五 |

| 22310 | 两百二十三 十 |

| NJ210 | N J 二 十 |

保持架类型和设计

一般信息

轴承保持架是滚动轴承中的重要组成部分,具有下列功能:

-

使滚动体保持一定的间隔,防止接触

-

确保滚动体之间的间距相等,从而确保载荷均匀分布

-

引导滚动体

-

传递圆周力

-

防止滚动体从可分离的和可转动的轴承中掉落

保持架可分为冲压保持架和由不同材料制成的一体式和分体式的实体保持架。

冲压钢保持架

冲压钢保持架是几乎全部由钢板冲压或压制而成的轴承保持架。少数情况下,也会使用黄铜板。与实体保持架相比,优势是重量较轻和润滑剂易于进入轴承内部。

实体保持架

实体保持架一般用于对保持架强度要求较高且温度高达250℃的场合。应用的材料有黄铜、钢、青铜、铝、铸铁、塑料或聚合物。由金属或聚合物制成的实体保持架通过车削和铣削制造而成,塑料制成的实体保持架是通过在模具中注塑而成的。

对于大型重载轴承和小批量,由黄铜和钢制成的实体保持架更具优势。由轻金属、塑料或聚合物制成的实体保持架具有相对较低的惯性力,挡边引导适用于高速应用。

玻璃纤维增强型聚酰胺(PA66 GF25)制成的保持架应用在许多大型系列轴承中,具有较轻的重量、高弹性、良好的滑动特性和应急工作特性,这对轴承的使用寿命有积极作用。

特殊的运行环境需要选择特殊的保持架,但是保持架的工作温度不超过120℃。

具有中心轴向孔的滚动体用于带有焊接式支柱保持架的滚动轴承,常见于圆柱滚子轴承和圆锥滚子轴承,少见于调心滚子轴承。一根钢制螺栓穿过该孔,连接两侧的保持架垫圈,从而确保高强度。

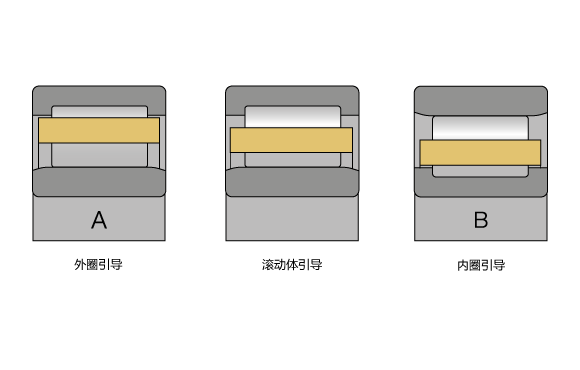

保持架引导

保持架根据不同的应用情况采用不同的引导方式,这是一个明显的特征。最常见的是由滚动体引导的保持架(无后缀)。轴承外圈上的保持架引导,也称为外引导,用后缀A表示。轴承内圈上的保持架引导,也称为内引导,用后缀B表示。

轴承公差

轴承公差确保了滚动轴承的互换性。尺寸公差和旋转公差的数值在DIN 620标准中给出。轴承通常按公差等级PN级生产,可按需提供或根据应用选择其他公差等级。

内径公差符号

| d | 公称内径 |

| d1 | 圆锥孔理论大端的公称内径 |

| d2 | 双向轴承中心轴圈的公称内径 |

| Δds | 单一内孔直径偏差 |

| Δdmp | 单一平面内平均内孔直径偏差 |

| Δd1mp | 圆锥孔理论大端平均内孔直径偏差 |

| Δd2mp | 双向轴承中心轴圈在单一平面内的平均内孔直径偏差 |

| Vdp | 单一径向平面内单一内孔直径变动量 |

| Vdmp | 平均内孔直径变动量 |

| α | 公称锥角 |

外径公差符号

| D | 公称外径 |

| D1 | 挡边外径 |

| ΔDs | 单一外径偏差 |

| ΔD1s | 单一挡边外径偏差 |

| ΔDmp | 单一平面内平均外径偏差 |

| ΔDp | 单一平面内外径变动量 |

| VDmp | 平均外径变动量 |

宽度和高度的公差符号

| B, C, C1 | 内圈、外圈和挡边的公称宽度 |

| ΔBs, ΔCs | 单一内圈宽度和外圈宽度的偏差 |

| VBs, VCs, VC1s | 内圈宽度、外圈宽度和挡边宽度的变动量 |

| ΔC1s | 单一挡边宽度与公称尺寸的偏差 |

| T | 成套轴承公称宽度 |

| T1 | 圆锥滚子轴承带滚动体组件的内圈公称宽度,与标准外圈装配后测量 |

| T2 | 圆锥滚子轴承外圈公称宽度,与标准内圈和滚动体组件装配后测量 |

| ΔT1, ΔT2 | T1或T2的最大和最小定义的单个尺寸之间的代数差 |

| ΔT1s | 带滚动体组件的内圈的有效实际宽度与有效公称宽度的偏差 |

| ΔT2s | 外圈的有效实际宽度与有效公称宽度的偏差 |

| T, T2 | 单向推力轴承的轴承公称高度 |

| ΔTS | 单向推力轴承的轴承高度偏差 |

| T1, T3 | 带垫圈的单向推力轴承和双向推力轴承的轴承公称高度 |

| ΔT1s, ΔT2s, ΔT3s | 带垫圈和不带垫圈的单向推力轴承和双向推力轴承的轴承高度偏差 |

| T4 | 单向推力调心滚子轴承的轴承公称高度 |

| ΔT4s | 单向推力调心滚子轴承的轴承高度偏差 |

运转公差公差符号

| Kia | 成套轴承内圈径向跳动 |

| Kea | 成套轴承外圈径向跳动 |

| Sd | 内圈端面对内孔的跳动 |

| SD | 外圈外表面母线对基准端面的跳动 |

| SD1 | 外圈外表面母线对内部挡边端面的跳动 |

| Sia | 成套轴承端面对内圈滚道的轴向跳动 |

| Sea | 成套轴承端面对外圈滚道的轴向跳动 |

| Si | 轴圈的厚度变动量 |

| Si.1 | 在接触角处测量的壁厚变动量,通常适用于推力角接触球轴承、推力调心滚子轴承和推力圆锥滚子轴承(异形垫圈) |

| Se | 座圈的厚度变动量 |

| Se.1 | 在接触角处测量的壁厚变动量,通常适用于推力角接触球轴承、推力调心滚子轴承和推力圆锥滚子轴承(异形垫圈) |

我们轴承类型的公差可以在“轴承公差”概述中找到。

轴承游隙

轴承游隙是一个轴承套圈相对于另一个轴承套圈从一个极限位置到另一个极限位置在径向或轴向上的位移量。轴承的初始游隙、安装游隙和工作游隙是有区别的。为实现理想的轴引导,轴承的游隙必须尽可能的小。在安装过程中,通过轴承套圈的过盈配合来减小轴承游隙,因此轴承的初始游隙必须大于所需的工作游隙。在工作过程中,如果内圈的工作温度高于外圈,径向游隙会减小。DIN 620标准规定了滚动轴承的径向游隙标准值,因此,对标准游隙(CN组游隙)适用于轴承在常规的安装和运行条件下具有适当的游隙。此外,DIN 620 标准还定义了更高轴承游隙的游隙组别, ISO 5753标准对调心滚子轴承包含额外的游隙数值C5游隙组。不同的安装和运行条件,如紧配合的两个轴承套圈或温度差大于10K时,可根据要求需要更宽的径向游隙组。必须通过组件的配合程度选择合适的游隙组别,游隙数值适用于最初的轴承设计。

轴承游隙公差:

利用我们的游隙计算器,您可以轻松计算我公司轴承类型的游隙公差。

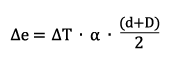

因温差导致的径向游隙减小

对于未调整的轴承,内圈和外圈之间的温差ΔT引起的径向游隙∆e的减小量约为:

α | 钢的线性膨胀系数(= 0.000012) | [K-1] |

d | 轴承内径 | [mm] |

D | 轴承外径 | [mm] |

ΔT | 内圈和外圈之间的温差 | [K] |

如果轴承表面有温升或热量散发,则必须评估径向游隙会有较大的变化。如果热量作用于轴上或由轴承座散热,则径向游隙会减小。通过轴承座产生温升或通过轴来散发热量时,会产生较大的径向游隙。当快速启动至运行速度时,较常温状态下轴承套圈之间会有较大的温度差。转速的提升必须缓慢进行以防止轴承变形,或对于有温升的轴承,从理论上讲选择更大的径向游隙是有必要的。

过盈配合引起的径向游隙减小

可近似假设内圈滚道的膨胀量为过盈配合的80%,外圈滚道的收缩量为过盈配合的70%(前提条件:实心钢轴、正常壁厚的钢制轴承座)。

滚动轴承材料对比

滚动轴承的承载能力在很大程度上受选用的材料和热处理的影响,滚动轴承套圈和滚动体的材料通常采用低合金铬钢,特殊情况下用表面硬化钢,这些都是高纯净度的高等级轴承钢。滚动轴承套圈和滚动体采用的钢材符合DIN EN ISO 683-17标准。根据客户的要求,滚动体(钢球和滚子)采用陶瓷材料(如:氮化硅)制成,即所谓的混合陶瓷轴承,具有低密度、良好的耐磨性、低热膨胀和高绝缘能力。氮化硅也用于涂覆滚动轴承表面(绝缘轴承)。

滚动轴承材料对比(与参考材料相比):

| 标准材料 | |||||

100Cr6 | 100Cr6 | 100CrMnSi6-4 | 表面硬化钢 | 表面硬化钢 | |

抗疲劳强度 | 相同 | 好 | 很好 | 好 | 很好 |

耐热性 | 相同 | 好 | 相同 | 相同 | 相同 |

润滑不足(紧急运行性能) | 相同 | 好 | 好 | 好 | 好 |

耐腐蚀和耐介质影响能力 | 相同 | 差 | 差 | 差 | 差 |

成本 | 相同 | 相同 | 较贵 | 贵 | 贵 |

滚动轴承材料对比(与参考材料相比):

| 特殊应用的材料 | ||||||

100Cr6 | X30CrMoN15-1 | M50 | M50NiL | M50NiL | Si3N4 | |

对疲劳磨损的敏感性 | 相同 | 极好 | 相同 | 很好 | 很好 | 好 |

热稳定性 | 相同 | 同等至很好(取决于热处理) | 很好 | 很好 | 很好 | 极好 |

润滑不足抗性(紧急运行性能) | 相同 | 很好 | 相同 | 很好 | 很好 | 很好 |

耐腐蚀(取决于介质和温度)和耐介质影响能力 | 相同 | 很好 | 差 | 差 | 差 | 很好 |

费用(定性评估) | 相同 | 贵 | 贵 | 贵 | 很贵 | 很贵 |

滚动轴承尺寸定义

通过整个的机器构造或装置,滚动轴承的内径已经确定。轴承尺寸的最终确定应通过尺寸计算得出,使其满足使用寿命、静载安全系数和必要的经济性的要求。基于此计算,在选择的工作条件之间比较轴承的载荷及其负载能力。

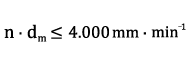

滚动轴承区分静载荷和动载荷,静载荷定义为承载的轴承为静止不动的,旋转非常慢或有缓慢旋转运动的迹象。在这种情况下,避免轴承滚道和滚动体的塑性变形的安全性是要检查的。下列要求适用于静载荷:

| n | 转速 | [min-1] |

| dm | 轴承平均直径 dm = (d+D)/2 | [mm] |

大多数滚动轴承承受动载荷。在这种情况下,滚动轴承套圈之间相对转动,滚动体传递作用力和自身旋转滚动。借助于尺寸计算,避免滚动轴承滚道和滚动体的早期材料失效的安全性是要检查的,其他材料受力不包含在内。

静载荷

滚动轴承的静载荷能力取决于基本额定静载荷C0。基本额定静载荷是根据DIN ISO 76标准定义的,滚动体在滚道上的赫兹压力

球轴承为4200 MPa(点载荷)

滚子轴承为4000 MPa(线载荷)

尺寸表中给出了各个滚动轴承的基本额定静载荷C0。

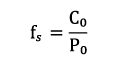

当滚动轴承承载C0载荷时,在最大载荷的接触点处,会产生滚动体和滚道约为滚动体直径的1 / 10000的塑性变形。静载系数fs的计算可以验证所选择轴承具有足够承载能力。

| fs | 静载系数 | [-] |

| C0 | 基本额定静载荷 | [kN] |

| P0 | 当量静载荷 | [kN] |

静载系数fs是防止滚动体和滚道接触点处产生塑性变形的一个安全计算值。对于较高要求平稳运行的轴承,需要一个较大的系数fs。对于较低要求平稳运行的轴承,较小的系数fs就足够了。一般情况下,静载系数fs必须达到以下数值:

| 球轴承 | 滚子轴承 | |

| 高要求 | ≥ 2 | ≥ 3 |

| 正常要求 | ≥ 1 | ≥ 2 |

| 低要求 | ≥ 0,6 | ≥ 1 |

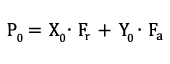

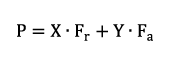

当量静载荷P0

当量静载荷P0是一个计算值,对于径向轴承来说是径向载荷,对于推力轴承来说是中心轴向载荷。P0在滚动体和滚道接触处之间受力最大区域的中心点引起的压力值等于实际联合载荷下引起的压力值。

| P0 | 当量静载荷 | [kN] |

| Fr | 径向静载荷 | [kN] |

| Fa | 轴向静载荷 | [kN] |

| X0 | 径向系数 | [-] |

| Y0 | 静载荷轴承的轴向系数 | [-] |

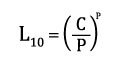

额定寿命计算

动载荷滚动轴承的标准计算方法(DIN ISO 281标准)基于材料疲劳(点蚀)作为失效原因。下列寿命公式用于计算:

| L10 | 基本额定寿命 | [106转] |

| C | 基本额定动载荷 | [kN] |

| P | 当量动载荷 | [kN] |

| p | 寿命指数 | [-] |

L10是以百万转为单位的基本额定寿命,至少90%的一大批相同轴承可达到或超过这个寿命。

轴承表中给出了各个轴承的基本额定动载荷C,在此载荷的规定下,可得出L10寿命为106转。对于径向轴承,基本额定动载荷Cr为恒定的径向作用的载荷。对于推力轴承,基本额定动载荷Ca为永恒不变的轴向作用的载荷。如果轴承的运行温度超过120°C,由于材料结构的变化,轴承的硬度和动载荷会降低一半。

当量动载荷P是一个计算值,其大小和方向恒定。对径向轴承来说是径向载荷,对推力轴承来说是轴向载荷。在载荷P作用下的轴承额定寿命等同于实际工作中联合载荷作用下的轴承额定寿命。

| P | 当量动载荷 | [kN] |

| Fr | 径向动载荷 | [kN] |

| Fa | 轴向动载荷 | [kN] |

| X | 径向系数 | [-] |

| Y | 轴向系数 | [-] |

球轴承和滚子轴承的寿命指数p是不同的。

球轴承 p = 3

滚子轴承 p = 10/3

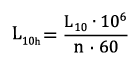

如果轴承的寿命恒定,则寿命可以用小时表示。

| L10h | 基本额定寿命 | [h] |

| L10 | 基本额定寿命 | [106 转] |

| n | 转速 | [min-1] |

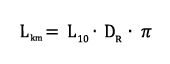

例如在交通工程中,若要求以公里数为单位计算轴承寿命,则必须将车轮平均直径DR包含在轴承寿命计算中,适用于以下情况:

| Lkm | 基本额定寿命 | [km] |

| L10 | 基本额定寿命 | [106 转] |

| DR | 车轮平均直径 | [mm] |

扩展的基本寿命计算

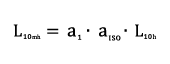

在大多数情况下,基本寿命L10h足够作为轴承性能的评判标准。在大多数多应用中,需要一种更可靠的计算方法。因此,扩展的寿命计算依据DIN ISO 281 标准被使用,扩展的寿命提及到两个参数,其关系式如下:

| L10mh | 扩展的基本寿命 | [h] |

| L10h | 基本额定寿命 | [h] |

| a1 | 寿命系数可靠性 | [-] |

| aISO | 系统性考虑的寿命系数 | [-] |

根据DIN ISO 281标准定义的可靠性寿命系数a1,其数值如下:

| 可靠性(%) | Lnm | a1 |

| 90 | L10m | 1 |

| 95 | L5m | 0.64 |

| 96 | L4m | 0.55 |

| 97 | L3m | 0.47 |

| 98 | L2m | 0.37 |

| 99 | L1m | 0.25 |

| 99.2 | L0.8m | 0.22 |

| 99.4 | L0.6m | 0.19 |

| 99.6 | L0.4m | 0.16 |

| 99.8 | L0.2m | 0.12 |

| 99.9 | L0.1m | 0.093 |

| 99.92 | L0.08m | 0.087 |

| 99.94 | L0.06m | 0.080 |

| 99.95 | L0.05m | 0.077 |

系统性考虑的寿命系数aISO是疲劳载荷与实际产生的载荷之间的函数。

| aISO | 系统性考虑的寿命系数 | [-] |

| σu | 滚道材料的疲劳应力极限 | [MPa] |

| σ | 实际应力 | [MPa] |

为简化计算,除使用DIN ISO 281标准中定义的疲劳极限载荷Cu和当量动载荷P。还包括润滑、污染程度和过滤的影响。因此推导出下列函数方程式:

| aISO | 系统性考虑的寿命系数 | [-] |

| eC | 润滑剂污染系数 | [-] |

| Cu | 疲劳极限载荷 | [kN] |

| P | 当量动载荷 | [kN] |

| κ | 粘度比 | [-] |

润滑剂中的固体颗粒在轴承滚道中产生永久磨损(划痕),这些会导致轴承寿命缩短。为在扩展寿命计算中说明这种现象,引入污染系数ec。下表列出了根据DIN ISO 281标准规定的eC值:

| 污染系数 | eC | |

| dm < 100 mm | dm ≥ 100 mm | |

极度清洁 | 1 | 1 |

高度清洁 | 0.8 至 0.6 | 0.9 至 0.8 |

一般清洁 | 0.6 至 0.5 | 0.8 至 0.6 |

轻度污染 | 0.5 至 0.3 | 0.6 至 0.4 |

中度污染 | 0.3 至 0.1 | 0.4 至 0.2 |

重度污染 | 0.1 至 0 | 0.1 至 0 |

严重污染 | 0 | 0 |

eC值不适用于水或其他流体引起的污染。

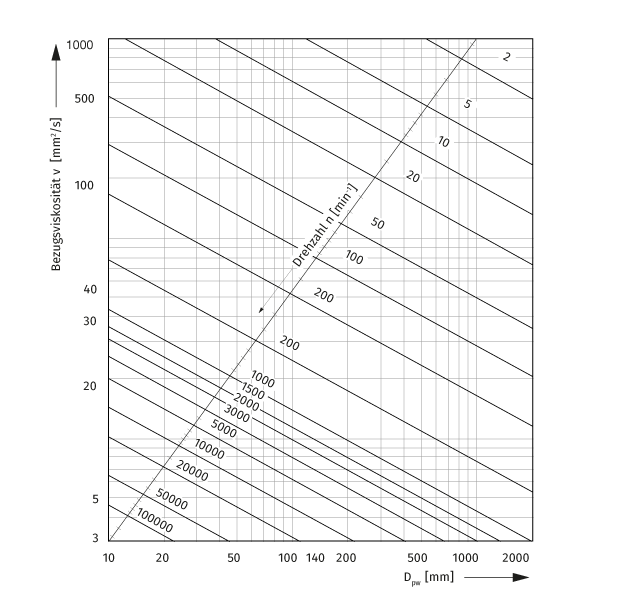

粘度比κ在这里有更详细的解释。计算时,需要工作粘度ν和参考粘度ν1。

| Κ | 粘度比 | [-] |

| ν | 工作粘度 | [mm²/s] |

| ν1 | 参考粘度 | [mm²/s] |

润滑剂在工作温度下必须具有一定的最小粘度,可以使轴承元件之间形成适当的润滑油膜,。通过增加工作粘度ν,可延长轴承的寿命极限。

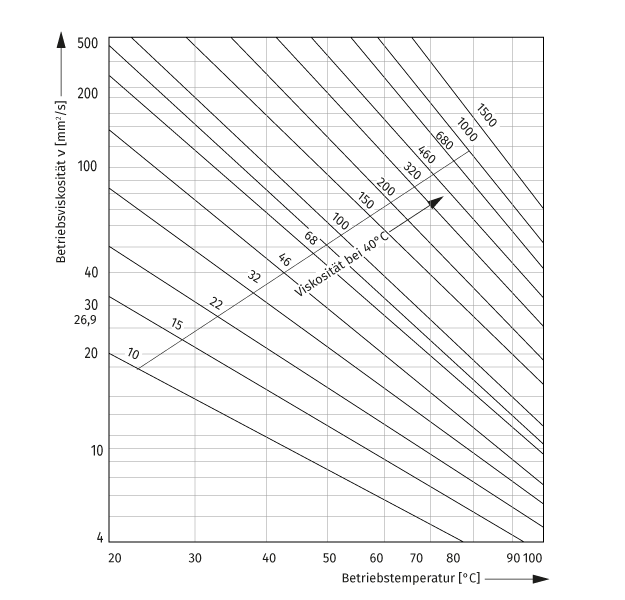

可借助下图读取参考粘度ν1,其作为转速n和滚动轴承平均直径dm的函数。可从下图中读取工作粘度ν。

确定参考粘度υ1的示意图

确定工作粘度ν的示意图

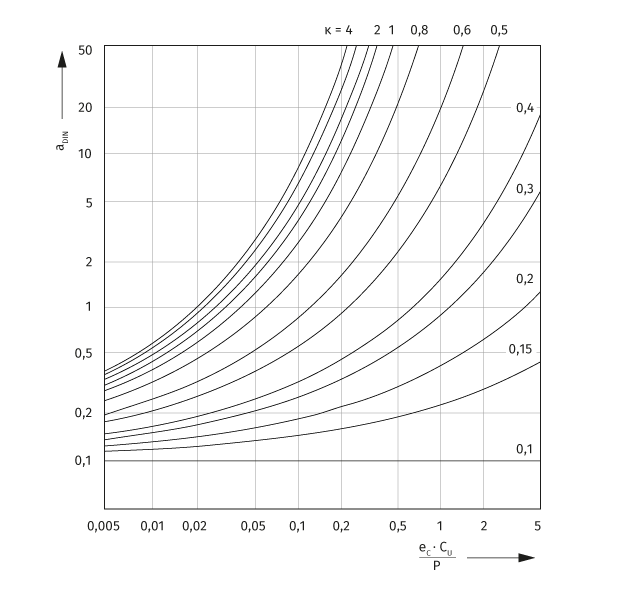

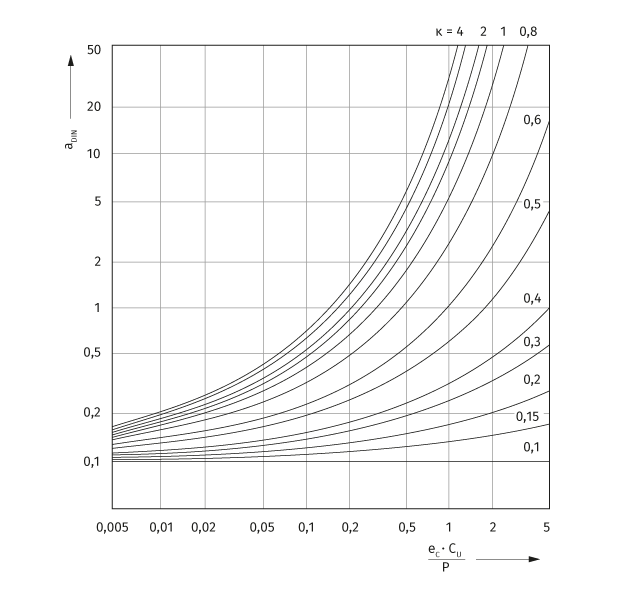

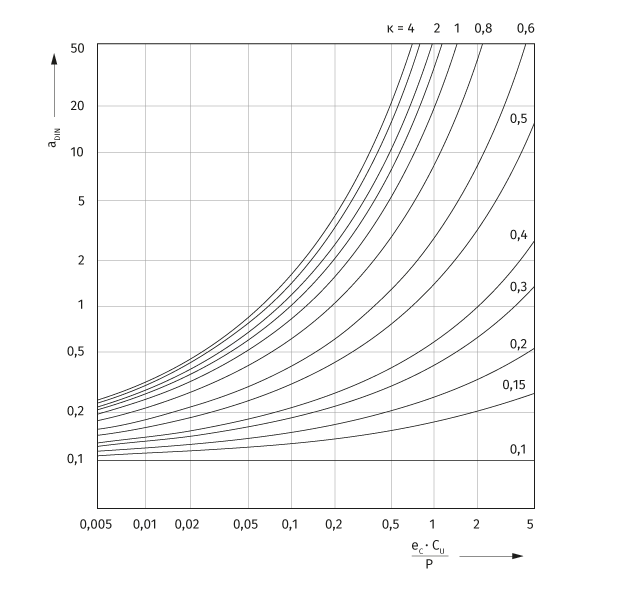

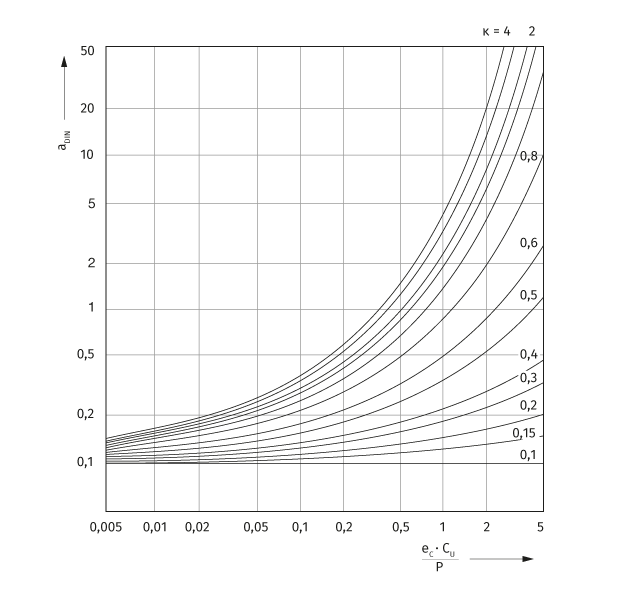

根据污染系数eC、极限疲劳载荷Cu和当量动载荷P以及粘度比κ的值,可以从下列各图中读取aISO系数。

根据DIN ISO 281标准,aISO定义为≤50。此极限值也适用于(eC·Cu)/ P>5。若粘度比κ大于4,则必须取κ= 4。

径向球轴承寿命系数aISO

径向滚子轴承寿命系数aISO

推力球轴承寿命系数aISO

推力滚子轴承寿命系数aISO

极限疲劳载荷

极限疲劳载荷Cu是指在轴承刚好达到极限疲劳应力时最高载荷接触点的载荷。在DIN ISO 281标准中定义极限疲劳载荷的计算。极限疲劳载荷Cu不能作为确定轴承的唯一标准。滚动轴承在低于极限疲劳的载荷下,其寿命不一定是无限的。在实际应用中,滚动轴承较薄的润滑油膜或局部润滑和润滑剂污染会导致滚道材料的应力增大,因此即使在低于极限疲劳载荷的情况下,滚道表面也会局部超过疲劳极限。使用寿命计算方法兼顾了润滑和润滑剂污染的影响。