Прилегающая конструкция и установка подшипников качения

Проектирование опорной точки

При проектировании и конструировании валов необходимо знать место установки подшипникового узла качения. При этом в общем случае различают два подхода: выбранный подшипник качения приспосабливают к существующей конструкции или конструкцию подгоняют под подшипник качения. Поскольку размеры подшипников качения стандартизированы в соответствии с размерным чертежом DIN 616, то внешние геометрические параметры можно определить по маркировке подшипника.

При разработке новых конструктивных элементов подшипники качения и присоединительные размеры согласовывают друг с другом. Иначе обстоит дело при изменении существующей конструкции. В этом случае внешние геометрические параметры имеющихся конструктивных элементов обычно уже являются данностью, поэтому необходимо подобрать нужные подшипники качения. Если при этом нельзя использовать стандартные подшипники, приходится разрабатывать специальные конструктивные решения.

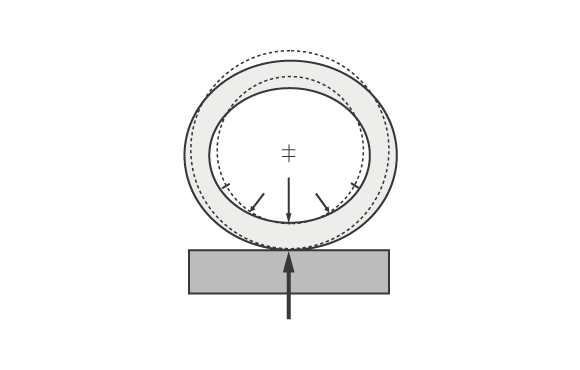

Для подшипников качения, рассчитанных на радиальные нагрузки, предусматривают радиальную опору по всей окружности, чтобы предотвратить точечную перегрузку.

Осевое крепление подшипников качения

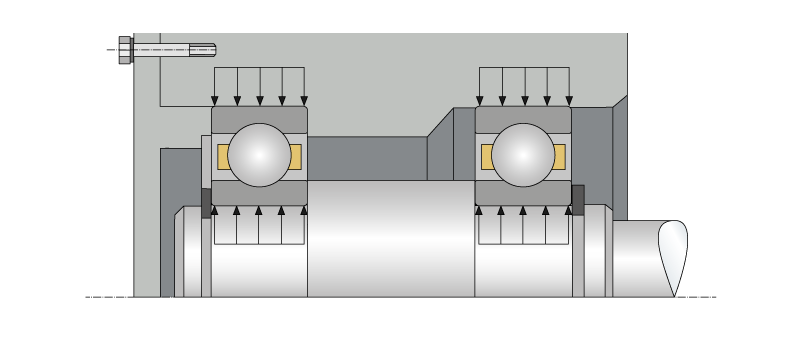

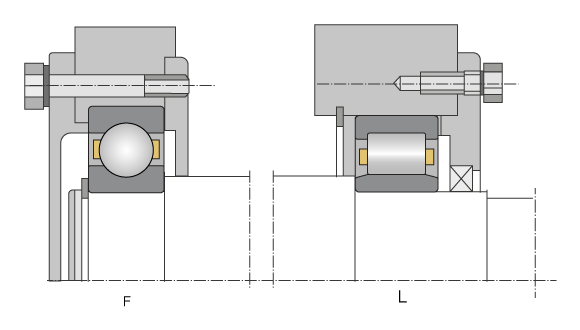

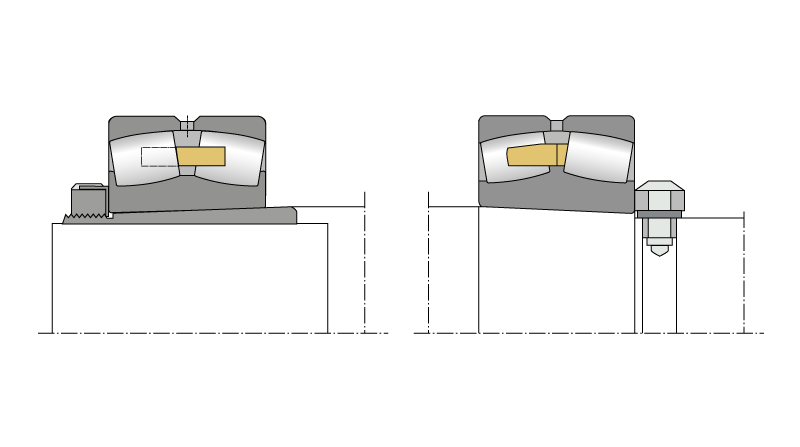

Осевое крепление различных подшипников качения во многом зависит от их конструкции. На следующем рисунке показана разница между плавающим и фиксированным подшипником на примере двух радиальных шарикоподшипников. Левый подшипник качения – фиксированный подшипник, который должен воспринимать значительные осевые нагрузки и поэтому закреплён в осевом направлении. Правый подшипник – плавающий. В осевом направлении он должен воспринимать лишь незначительные усилия и может перемещаться в осевом направлении за счёт того, что его внешнее кольцо не закреплено в осевом направлении. За счёт этого возможно осевое смещение подшипника, например, при тепловом расширении.

Опора подшипника качения по всей окружности

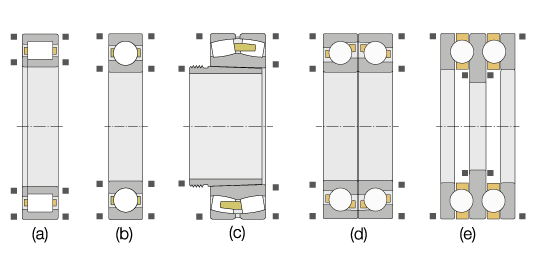

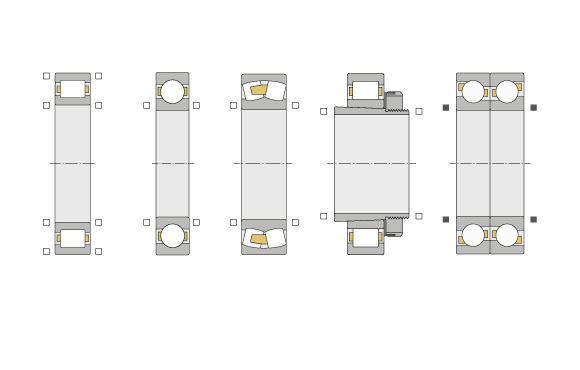

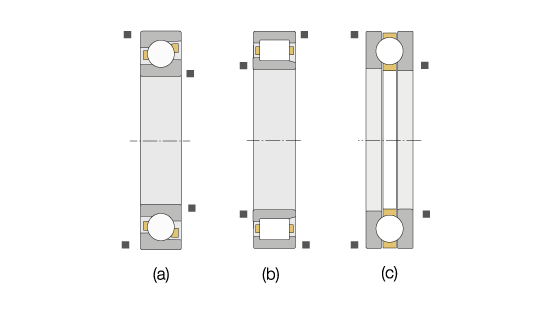

На следующих трех рисунках символы ■ и □ поясняют, какую задачу в различных разновидностях подшипников и при различных способах установки выполняет радиальная фиксация. Символ ■ обозначает фиксацию, которая должна воспринимать значительные усилия. Символ □ обозначает фиксацию, которая служит только для предотвращения осевого смещения кольца.

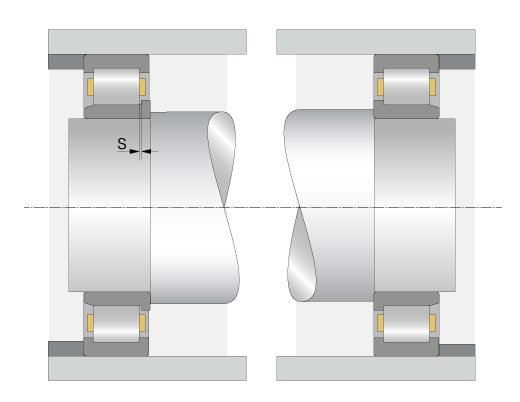

На следующем рисунке показано осевое крепление фиксированных подшипников различных видов. Здесь внутреннее и наружное кольца закреплены с обеих сторон.

Осевое крепление фиксированных подшипников

На нижнем рисунке показано осевое крепление плавающих подшипников. В данном случае крепление также зависит от конструктивной формы. Например, в случае подшипника качения с плавающим внутренним или наружным кольцом оба кольца должны быть закреплены в осевом направлении.

Осевое крепление плавающих подшипников

Для отрегулированных или плавающих подшипников, которые передают осевые усилия только в одном направлении, должны использоваться обособленные крепления. Для наглядности это показано на следующем рисунке. Соответствующие кольца крепятся в осевом направлении с одной стороны.

Осевое крепление для отрегулированных или плавающих схем расположения подшипников

Для осевого крепления используются различные крепежные средства:

-

прилегающие конструкции, например, крышки корпуса, шестерни, промежуточные кольца

-

стопорные кольца вала или корпуса

-

пружинные элементы (используются в основном для предварительного осевого натяга)

Средства осевого крепления – крышка корпуса для фиксации наружных колец, стопорное кольцо для фиксации внутреннего кольца (F = фиксированный подшипник, L = плавающий подшипник)

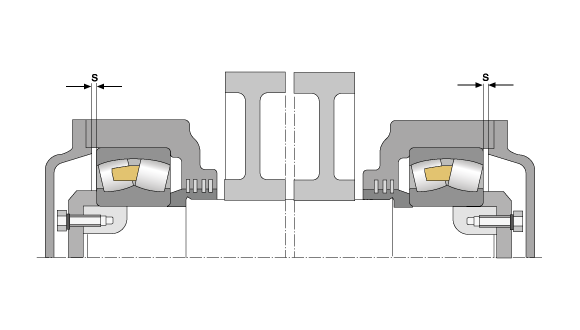

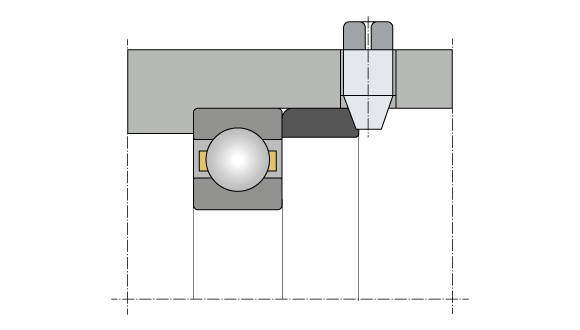

Исключение представляет собой плавающий подшипниковый узел, представленный на следующем рисунке. В данном случае оба используемых подшипника не крепятся в осевом направлении; вместо этого подшипники качения оснащены внутренним осевым креплением.

Плавающий подшипниковый узел

Плавающие подшипниковые узлы, в которых смещение происходит внутри подшипников, должны быть закреплены как фиксированные подшипники. На приведенном ниже рисунке показан пример с двумя цилиндрическими роликоподшипниками типа NJ.

Плавающий подшипниковый из цилиндрических роликоподшипников типа NJ; s = осевой зазор

Ещё одна возможность осевого крепления – фиксация с помощью зажимной гайки. Чтобы предохранить зажимную гайку от раскручивания, дополнительно используется стопорная шайба, как показано на следующем рисунке.

Слева: зажимная втулка со шлицевой гайкой и стопорной шайбой | Справа: коническая посадка со шлицевой гайкой и стопорной шайбой

Перечисленные выше осевые механизмы фиксации являются наиболее часто используемыми креплениями. Реже встречается крепление стопорным болтом. При этом распорное кольцо прижимается к наружному кольцу подшипника с помощью болта, вставленного в корпус.

Болтовое крепление наружного кольца с прокладочным кольцом

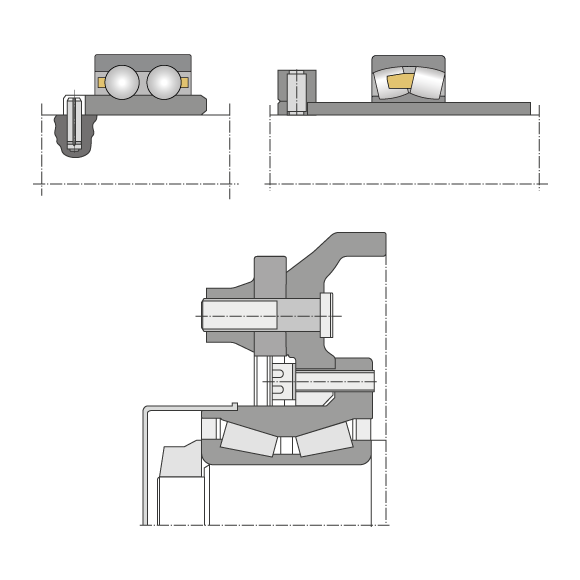

Кроме того, существуют специальные конструктивные решения для крепления подшипников качения, которые часто коррелируют с отклонениями в конструкции подшипников. При этом внутреннее и наружное кольца оснащены узлами крепления. Для этого либо расширяют внутреннее кольцо и просверливают крепежное отверстие, либо модифицируют наружное кольцо для непосредственного крепления. На рисунках ниже показаны примеры таких специальных конструкций.

Различные специальные конструктивные решения для осевого крепления

Радиальная опора подшипников качения

Помимо осевого крепления важна радиальная опора подшипника в корпусе и на валу. Выбор условий установки в радиальном направлении имеет большое влияние на рабочий зазор подшипника и, следовательно, на плавность хода и срок службы подшипника. При этом решающее значение имеют допуски вала и корпуса, прежде всего, на их круглость.

В случае радиальной опоры подшипника в зависимости от конкретного случая применения выбирается жёсткая посадка для внутреннего и (или) наружного кольца. Перед конструктивной реализацией необходимо проверить следующие критерии посадки колец подшипников качения:

-

Кольца подшипников качения должны иметь хорошую опору по всей окружности. Это напрямую связано с несущей способностью подшипника качения.

-

Отдельные кольца не должны двигаться или скользить по сопрягаемым деталям в окружном направлении.

-

Плавающие подшипники должны компенсировать изменения длины вала и корпуса.

-

Должна быть предусмотрена возможность монтажа и демонтажа подшипников без больших трудозатрат.

Посадочные места подшипников качения должны соответствовать определенным ориентировочным значениям в отношении допусков на погрешность формы и размеров, а также качества поверхности. Соответствующие ориентировочные значения приведены в следующей таблице.

| Класс точности подшипника | Посадочное место подшипника | Технологический допуск | Допуск на цилиндричность | Допуск на торцевое биение | |||

| Окружная нагрузка t1 | Сосредоточенная нагрузка t1 | t2 | |||||

PN (нормальный допуск) | Вал | IT 6 (IT 5) | IT 4 / 2 | (IT 3 / 2) | IT 5 / 2 | IT 4 / 2 | IT 4 (IT 3) |

PN (нормальный допуск) | Корпус | IT 6 (IT 7) | IT 4 / 2 | (IT 5 / 2) | IT 5 / 2 | IT 6 / 2 | IT 4 (IT 5) |

PN (нормальный допуск) | Корпус | IT 7 (IT 6) | IT 5 / 2 | (IT 4 / 2) | IT 6 / 2 | IT 5 / 2 | IT 5 (IT 4) |

P6 | Вал | IT 3 / 2 | (IT 2 / 2) | IT 4 / 2 | IT 3 / 2 | IT 3 (IT 2) | |

P6 | Корпус | IT 4 / 2 | (IT 3 / 2) | IT 5 / 2 | IT 4 / 2 | IT 4 (IT 3) | |

P5 | Вал | IT 2 / 2 | IT 3 / 2 | IT 2 | |||

P5 | Корпус | IT 3 / 2 | IT 4 / 2 | IT 3 | |||

P4, SP | Вал | IT 1 / 2 | IT 2 / 2 | IT 1 | |||

P4, SP | Корпус | IT 2 / 2 | IT 3 / 2 | IT 2 | |||

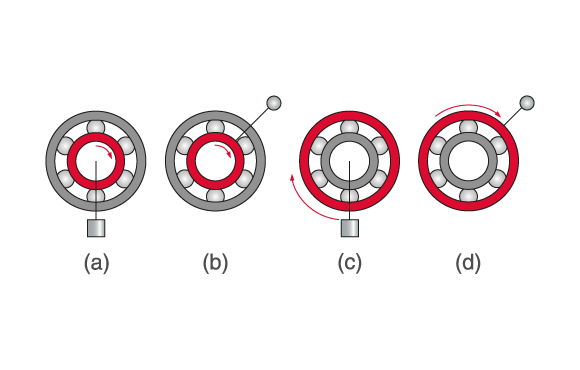

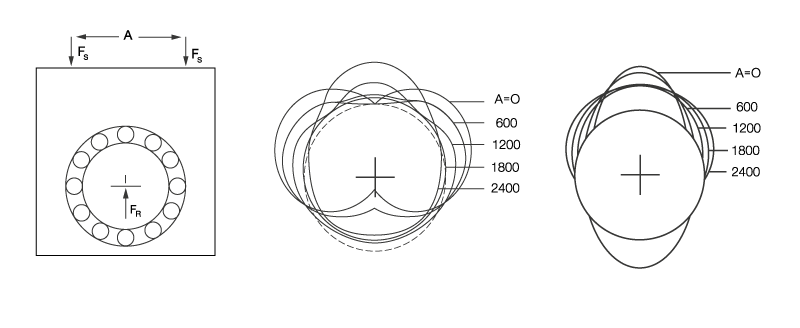

Для правильной посадки сначала необходимо определить окружное распределение нагрузки. На следующем рисунке показаны различные варианты.

Окружное распределение нагрузки на подшипники качения

| Окружное распределение | Пример | Принципиальная схема | Случай нагрузки | Посадка |

Внутреннее кольцо вращается Наружное кольцо не вращается | Вал с шестернёй | (a) | Окружная нагрузка на внутреннее кольцо Сосредоточенная нагрузка на наружное кольцо | Внутреннее кольцо: Наружное кольцо: |

Направление нагрузки не меняется | ||||

Внутреннее кольцо вращается Наружное кольцо не вращается | Центрифуга, виброгрохот | (b) | Сосредоточенная нагрузка на внутреннее кольцо Окружная нагрузка на наружное кольцо | Внутреннее кольцо: Наружное кольцо: |

Направление нагрузки вращается | ||||

Внутреннее кольцо не вращается аружное кольцо вращается | Переднее автомобильное колесо | (c) | Сосредоточенная нагрузка на внутреннее кольцо Окружная нагрузка на наружное кольцо | Внутреннее кольцо: Наружное кольцо:

|

Направление нагрузки не меняется | ||||

Внутреннее кольцо не вращается Наружное кольцо вращается | Делительно-поворотный стол / позиционирование | (d) | Окружная нагрузка на внутреннее кольцо Сосредоточенная нагрузка на наружное кольцо | Внутреннее кольцо: Наружное кольцо: |

Направление нагрузки вращается |

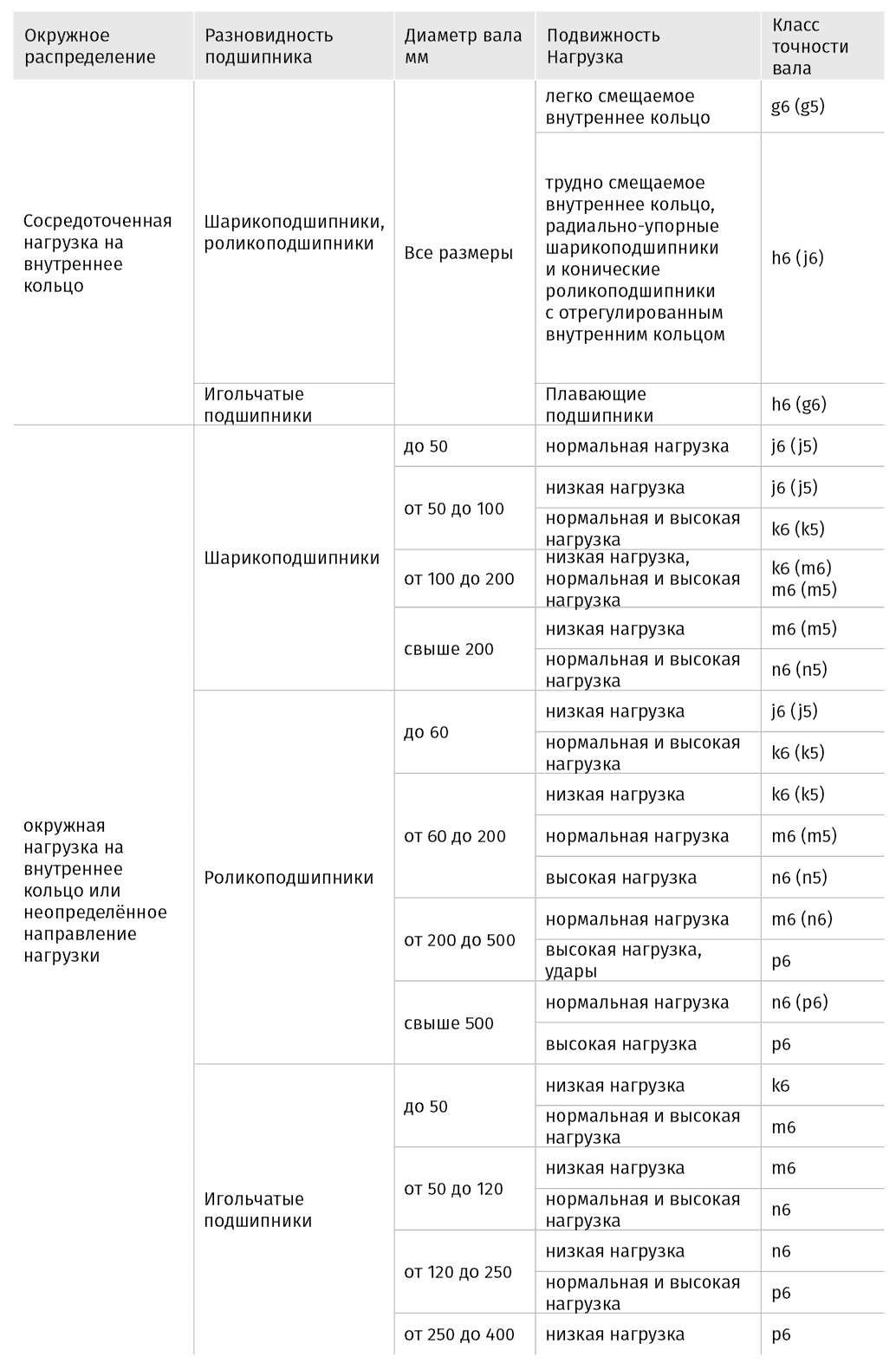

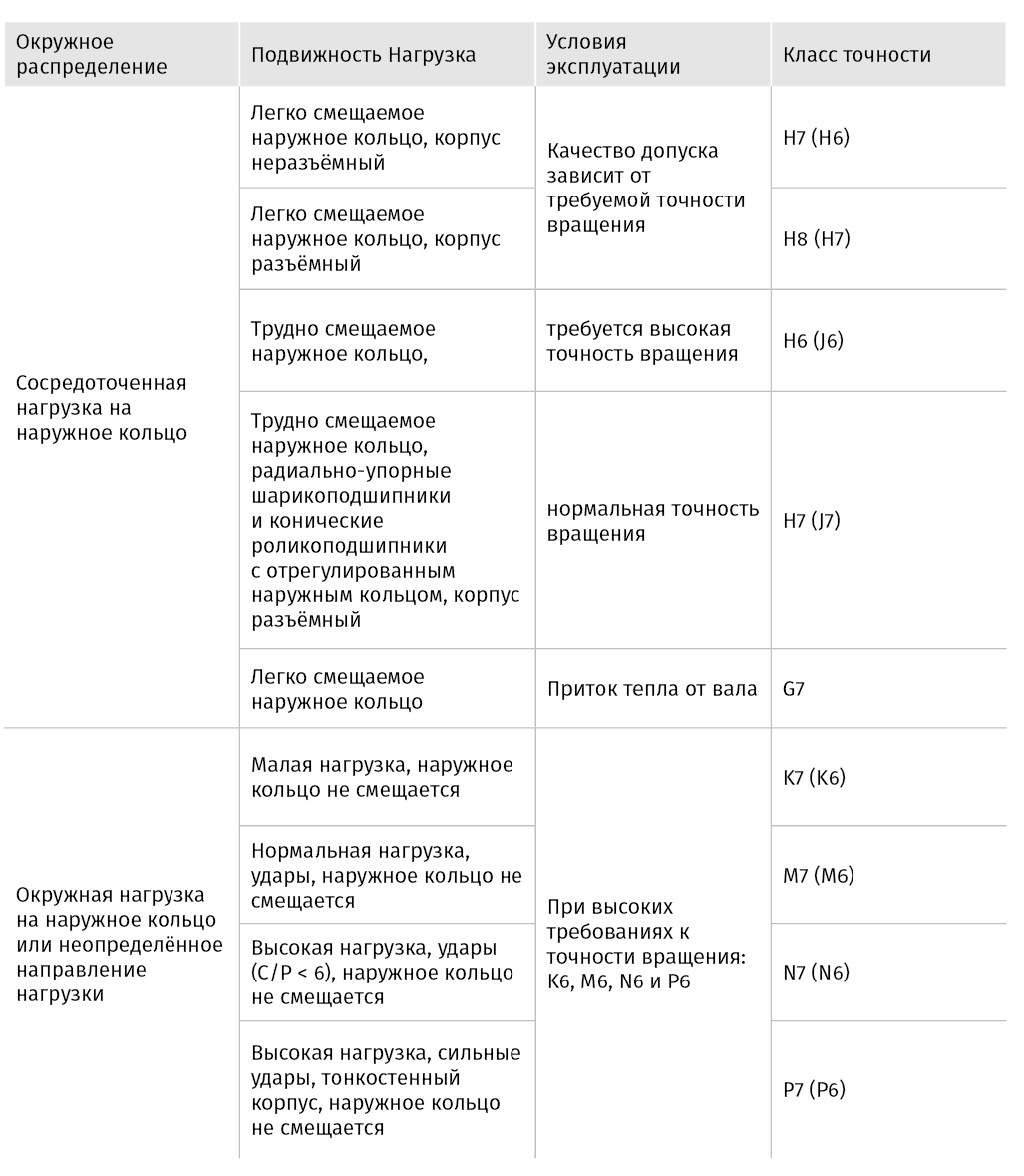

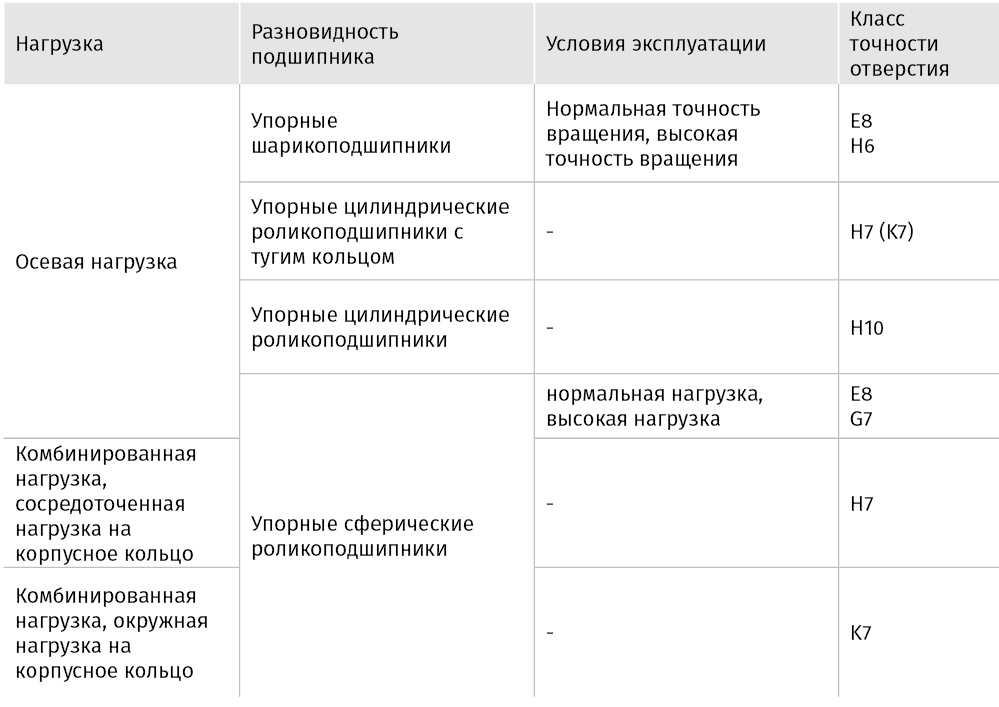

Рекомендации по посадкам

В следующих таблицах приведены рекомендации по выбору посадок внутреннего и наружного кольца в зависимости от окружного распределения нагрузки, разновидностей подшипников, диаметров вала и корпуса и случаев нагрузки. Значения допусков для посадки вала и корпуса указаны в стандарте DIN EN ISO 286 (2019).

Рекомендации по посадкам для определенных нагрузочных режимов – радиальные подшипники

Рекомендации по посадкам для определённых условий эксплуатации – упорные подшипники

Рекомендации по посадкам для определённых условий эксплуатации – радиальные подшипники

Рекомендации по посадкам для определённых условий эксплуатации – упорные подшипники

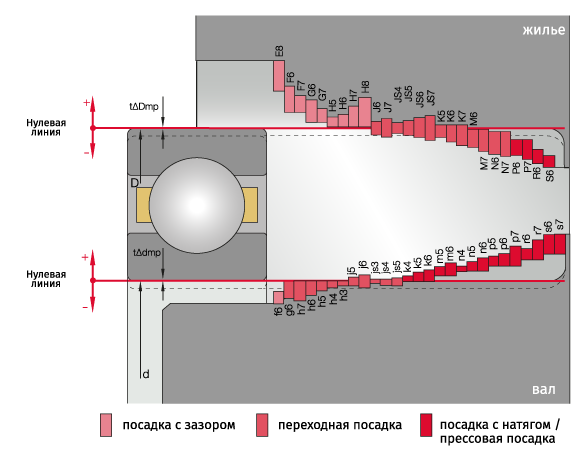

Виды и примеры посадок

На следующем рисунке в качестве примера показан подшипник с соответствующей посадкой для корпуса и вала. Заглавные буквы при этом обозначают основное отверстие, а строчные буквы – основной вал. Виды посадки – посадка с зазором, переходная посадка и посадка с натягом / прессовая посадка – отмечены цветом. На рисунке отчётливо видно, что при посадке с зазором создаётся зазор между компонентами. И наоборот – при посадке с натягом / прессовой посадке компоненты перекрываются, что приводит к глухой посадке соответствующего кольца. Это также предотвращает вращение кольца при воздействии тангенциального усилия. Посадка с натягом вызывает расширение внутреннего кольца и сжатие наружного кольца. Такое изменение геометрических параметров колец влияет на дорожку качения и должно быть заранее принято во внимание.

Обзор посадок (изображение сильно преувеличено)

При выборе посадки необходимо учитывать разные факторы влияния. Наряду с указанным выше фактором в отношении глухой посадки необходимо учитывать также механические ограничения. Эти ограничения относятся к условиям напряжения во внутреннем кольце в случае его расширения, как это происходит при переходной посадке или посадке с натягом / прессовой посадке.

Условия установки

При расчёте и конструктивной реализации прилегающих конструкций можно воспользоваться нормативами стандарта DIN 5418. При этом важную роль играют установочные размеры.

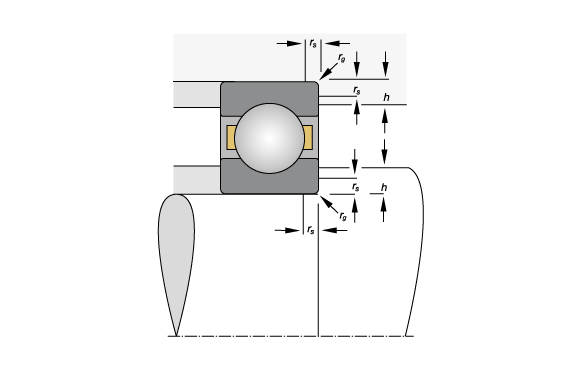

Прежде всего, рассматриваются технологически обусловленные расстояния между кромками. Когда подшипник качения устанавливают на место посадки, он прилегает торцом к опорной поверхности вала или корпуса. Поэтому расстояния между кромками обеих соприкасающихся поверхностей должны быть подогнаны таким образом, чтобы гарантировать полный контакт посадочных поверхностей. Единственной точкой соприкосновения с подшипником качения могут быть только заплечики вала и корпуса. Расстояние между кромками посадочного места корпуса и вала обязательно должно быть меньше, чем наименьшее расстояния между кромками кольца подшипника. В качестве альтернативы скруглению на валу можно сделать выточку, при этом необходимо обеспечить сохранность опорной поверхности. При этом следует заранее учесть концентрацию напряжений в надрезе.

Радиусы скругления на опорных поверхностях

Опорная поверхность (буртик) также должна быть сконструирована в соответствии со стандартом DIN 5418. Правильный выбор высоты буртика особенно важен, поскольку он обеспечивает надлежащую передачу усилия. Пределы высоты прилегания указаны в таблицах подшипников. Соответствующие радиусы скругления и значения минимальной высоты ориентированы на радиус скругления или фаску соответствующего кольца подшипника и не могут быть указаны без оговорок.

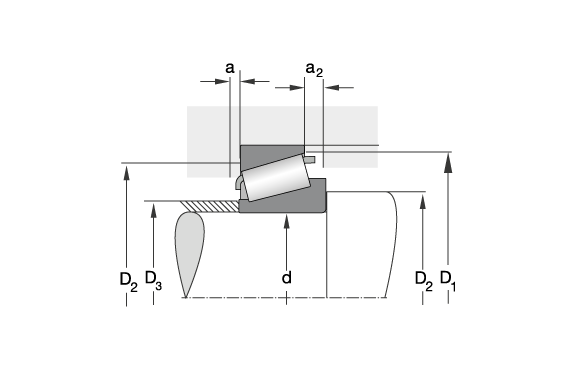

Особое место занимают конические роликоподшипники и радиально-упорные шарикоподшипники. В данном случае высота буртиков на опорных поверхностях отличается.

Высота буртика для конических роликоподшипников

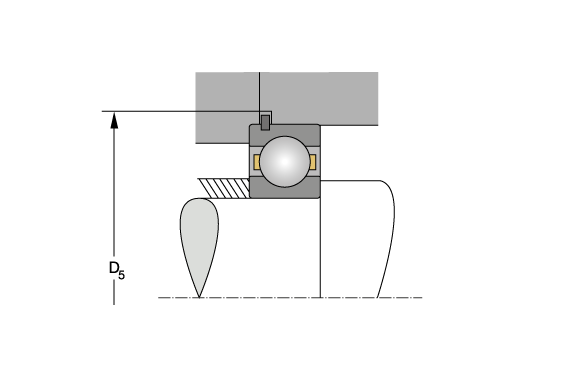

При установке упорных подшипников качения также необходимо учитывать высоту опорных поверхностей (см. стандарт DIN 5418). Если осевое крепление подшипников с кольцевыми канавками не может быть реализовано за счёт конструктивного исполнения соединительных элементов, то для крепления используется стопорное кольцо. Оно не подходит для передачи осевых усилий.

Осевое крепление стопорным кольцом

Другие осевые крепления могут быть сконструированы индивидуально. Основой для этого является механическая интеграция конструкции в общие геометрические параметры конструктивных элементов. При этом следует учитывать различия между плавающими и фиксированными подшипниковыми узлами.

При насаживании на вал подшипника качения подшипник должен плотно прилегать к валу только в месте посадки. По этой причине уступы вала перед посадочным местом подшипника качения часто имеют меньший диаметр. Если ступенчатая секция на валу невозможна, то перед местом посадки подшипника качения следует предусмотреть участок со свободной посадкой / посадкой с зазором. Кроме того, на соответствующих концах вала имеется фаска, которая упрощает монтаж. Все кромки должны быть скошены и без заусенцев.

Параметры корпуса

Если опора наружного кольца в отверстии корпуса недостаточно хорошая, наружное кольцо подшипника под действием радиальной нагрузки деформируется, приобретая овальную форму.

Овальная деформация наружного кольца в результате нагрузки

При достижении корпусом предела допустимой деформации из-за действующих на него сил необходимо выполнить его усиление. За счёт этого наружное кольцо стабилизируется и в определенной степени обеспечит круглость подшипника.

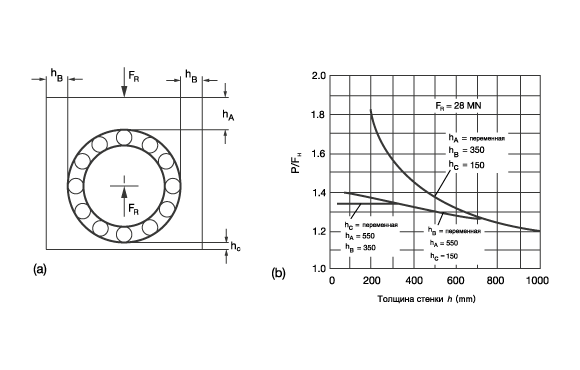

В отношении минимальной толщины стенки сделаны следующие допущения:

hA=(1,5 ... 2,0) ∗ (D − d) /2

hB=(0,7 ... 1,2) ∗ (D − d) /2

hC=(0,15 ... 0,25) ∗ (D − d) /2

На нижнем правом рисунке показана переменная толщины стенки. Решающим фактором здесь является то, что самая толстая стенка находится в направлении действия силы, поскольку сила и противоположная точка опоры сильнее всего деформируют материал, расположенный между ними. Боковые и верхние части стенки создают сопротивление общей деформации наружного кольца.

На левом рисунке показана вариантность различных участков стенки и соответствующие изменения в соотношении сил. Целью является достижение приемлемого соотношения между динамической нагрузкой P и радиальным усилием FR.

Слева: обозначение толщины стенки | Справа: пример нагрузки на подшипник при разной толщине стенки (P = эквивалентная нагрузка, FR = радиальная нагрузка)

Распределение точек опоры на корпусе также очень важно. Подшипник качения соединяет вращающиеся и неподвижные компоненты машины. В большинстве случаев корпус соединяется с прилегающей конструкцией. При этом необходимо обеспечить правильное расположение точек опоры, так как от этого зависит отведение усилий в прилегающую конструкцию. Если для корпуса используется одна точка опоры, усилие может передаваться на окружающие конструктивные элементы только через эту точку. Таким образом, несколько точек опоры положительно влияют на баланс сил.

Корпус с двумя точками опоры

Воздействие окружающей среды и его предотвращение

Срок службы подшипников качения в значительной степени зависит от воздействия окружающей среды. Особенно сильное влияние при этом оказывают загрязнения. Если грязь попадёт внутрь подшипника качения, она может вызвать их преждевременный выход из строя. Дополнительную информацию о повреждении подшипников качения из-за загрязнений можно найти в стандарте ISO 15243.

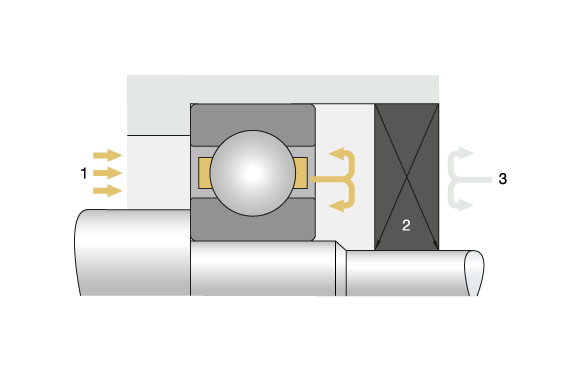

Для защиты подшипника качения от загрязнений в конструкции должны быть предусмотрены места уплотнений. Они представляют собой барьер между внутренней частью подшипника качения и окружающей средой.

Принцип места уплотнения: (1) смазочный материал, (2) уплотнительный узел, (3) загрязнение

Смазочный материал предотвращает контакт металла с металлом между телами качения и вращающимися кольцами подшипников. Для этого смазочный материал должен быть чистым и без загрязнений. Загрязнения изменяют смазочный материал и могут повредить подшипник качения.

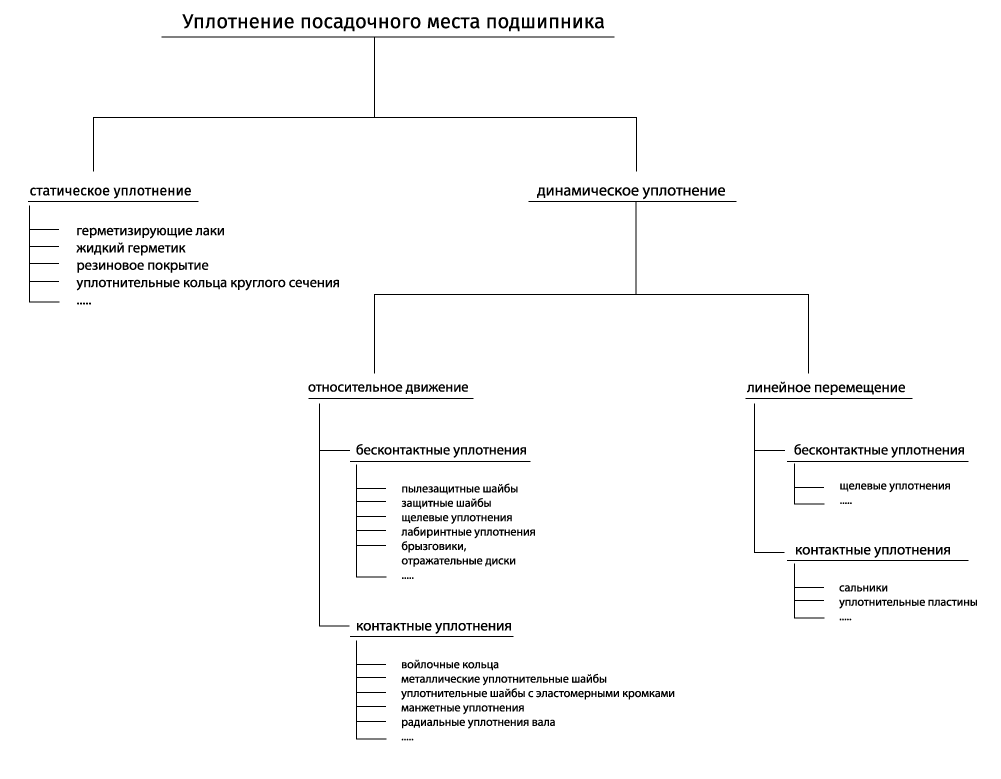

Что касается конструктивного исполнения точек уплотнения, необходимо заранее уточнить конструктивные условия монтажа, концепцию уплотнения и уплотняющий материал. Для каждого случая применения необходима индивидуальная концепция уплотнения. При этом различают статические и динамические уплотнения.

К концепции уплотнения предъявляются следующие требования, которые необходимо проверять и соблюдать:

-

Эффективная герметичность для защиты от загрязнений и жидкостей

-

Предотвращение выхода смазочного материала

-

Низкий коэффициент трения (для контактных уплотнений)

-

Термостойкость

-

Максимальная скорость вращения в уплотнительном зазоре (для контактных уплотнений)

-

Химическая стойкость

-

Достаточный срок службы

-

Эффективное использование монтажного пространства

Выбор уплотнительного материала также является одним из решающих критериев при проектировании места уплотнения. При этом важны следующие характеристики:

-

Эксплуатационная температура

-

Химическая совместимость

-

Механические характеристики

-

Динамико-механические свойства

-

Усадочная характеристика

-

Фрикционные и износные свойства

Для контактных уплотнений могут использоваться различные материалы. Часто используются эластомеры, например:

-

БНК (бутадиен-нитрильный эластомер)

-

ГБНК (гидрогенизированный бутадиен-нитрильный эластомер)

-

ACM (акрилатный эластомер)

-

СКФ (фторсодержащий эластомер)

-

ЭПК (этилен-пропиленовый эластомер)

Оптимальная герметизация может быть достигнуто только в том случае, если уплотнение может прилегать к подходящей поверхности. Если на поверхности есть изъяны, например, царапины, бороздки, поры, недопустимая шероховатость, недостаточная твёрдость или винтовые следы обработки, это может привести к протечкам уплотнения.

Поверхность уплотнения должна обладать следующими свойствами:

Качество поверхности мест уплотнения

| Уплотнительная рабочая поверхность | Шероховатость поверхности | Минимальная твёрдость рабочей поверхности |

Поверхность скольжения для радиальных уплотнений отшлифована без винтовых следов обработки (уплотнение при вращении) | Ra = от 0,2 мкм до 0,8 мкм Rz = от 1,0 мкм до 4,0 мкм Rz1макс. ≦ 6,3 мкм | 600 HV или 55 HRC |

Поверхность скольжения для штоковых и поршневых уплотнений шлифованная (уплотнение при осевом перемещении) | Ra = от 0,05 мкм до 0,3 мкм Rmr(0) 5% / Rmr(0,25·Rz) 70% Rz1макс. ≦ 2,5 мкм | 600 HV или 55 HRC |

Контактная поверхность (статическое уплотнение) | Ra ≦ 1,6 мкм Rz ≦ 10,0 мкм Rz1макс. ≦ 16,0 мкм | - |

Для контактных уплотнений рекомендуется использовать закалённые кольца без винтовых следов обработки. Эти сменные кольца могут служить в качестве рабочей поверхности уплотнения.