Смазка подшипников качения

Основы смазки

Чтобы обеспечить бесперебойную работу подшипников качения, проектирование в обязательном порядке должно предусматривать выбор технологии и смазки и смазочного материала. По данным статистического анализа всех случаев выхода подшипников качения из строя, большая доля причин — свыше 80 % — приходится на смазку. Зачастую смазка содержит примеси, является неподходящей или старой. Ниже представлена обзорная информация по основным темам в связи со смазкой. Для решения вопросов со смазкой подшипников качения целесообразно проконсультироваться с производителем смазочного материала или подшипников.

Главная задача смазки состоит в сокращении или предотвращении металлического контакта поверхностей катания и скольжения с целью минимизации трения и износа подшипника. Помимо изоляции металлических поверхностей, смазка выполняет следующие функции:

-

Защита от коррозии

-

Отвод тепла (масляная смазка)

-

Удаление загрязнений из внутреннего пространства подшипника (масляная смазка)

-

Уплотнение внутреннего пространства подшипника (напр., слой консистентной смазки и воздушно-масляная смазка)

Химические и физические основы

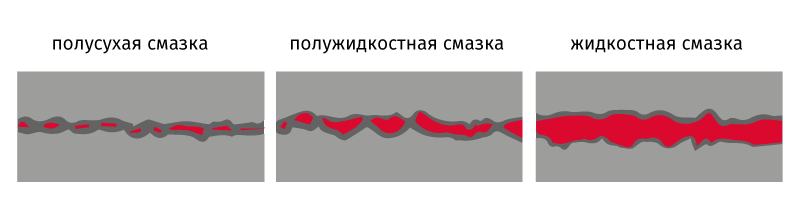

Смазка подшипников качения подразделяется на две категории — физическую и химическую. Физическая смазка предполагает подачу смазочного материала в контактные области подшипника качения. За счет прилипания к подлежащим изоляции поверхностям образуется смазочная пленка, и поверхности «всплывают» на этой смазочной пленке, препятствуя металлическому контакту. Химическая смазка используется в тех случаях, когда невозможно обеспечить образование полноконтактной смазочной пленки и соответствующего полного разделения поверхностей. В этом случае применяются присадки, которые инициируют трибомеханические или химические реакции, ведущие к образованию слоя, отделяющего поверхности друг от друга.

Разделительный слой создает не только присадки, но также загустители в консистентной смазке и добавки к смазочным веществам, напр. твердые смазочные материалы. В особых случаях также возможна смазка твердыми смазочными веществами.

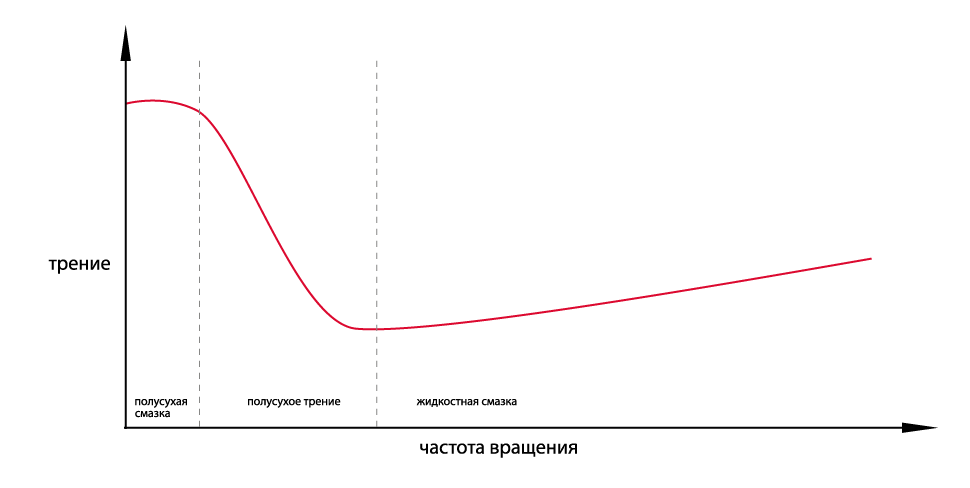

Режим смазки

Die nach DIN ISO 281 genormte Lebensdauerberechnung setzt eine ausreichende Trennung der metallischen Oberflächen voraus. Damit hängen im Wesentlichen die Gebrauchsdauer, der Verschleiß und die Reibung vom Schmierungszustand ab. Für das Erreichen eines tragenden und trennenden Schmierfilms reicht eine Schmierfilmdicke von wenigen Mikrometern. In der Wälzlagertechnik unterscheidet man drei Schmierungszustände, die in einer Stribeck-Kurve dargestellt werden:

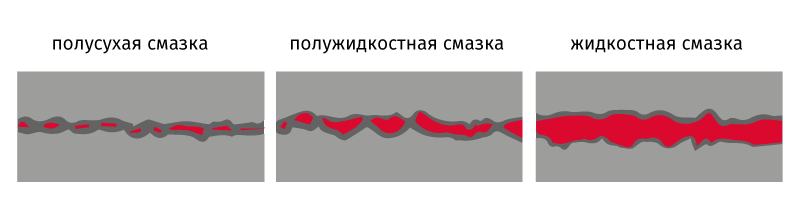

В случае полусухой смазки несущая смазочная пленка не образуется, и металлические поверхности трутся друг о друга. Полусухая смазка в подшипниках качения наблюдается в случае:

-

недостаточного количества смазочного материала;

-

недостаточной рабочей вязкости;

-

нежелательных относительных смещений между металлическими поверхностями.

Если полусухой смазки не избежать, следует использовать смазочные материалы с подходящими присадками. С помощью продуктов реакции присадки способствуют образованию несущего контактного слоя.

Образование смазочной пленки недостаточной высоты для полного отделения металлических поверхностей называется полусухим трением.

Образование смазочной пленки, толщина которой достаточна для полной изоляции металлических поверхностей друг от друга, называется жидкостной смазкой. Обеспечение надежной и стабильной эксплуатации подшипника качения требует соблюдения диапазона жидкостной смазки.

Теории смазки

С физической точки зрения образование смазочной пленки в подшипниках качения описывается двумя теориями. Для описания легконагруженных контактов, напр. между карманами сепаратора и телами качения или между торцевой поверхностью тел качения и бортом, используется гидродинамическая теория (HD-теория). Она описывает подъем металлических поверхностей за счет смазочной пленки. Упруго-гидродинамическая теория (EHD-теория) опирается на HD-теорию и дополнительно учитывает упругую деформацию металлических соприкасающихся деталей. EHD-теория применяется для описания режима смазки в контакте качения.

Характеристики смазочных материалов для расчета подшипников качения

Для расчета вышеуказанных теорий и толщины смазочной пленки необходимо знать определенные характеристики смазочного материала. Наряду с плотностью, важную роль играет вязкость. При этом следует учесть, что эти параметры зависят от температуры и давления.

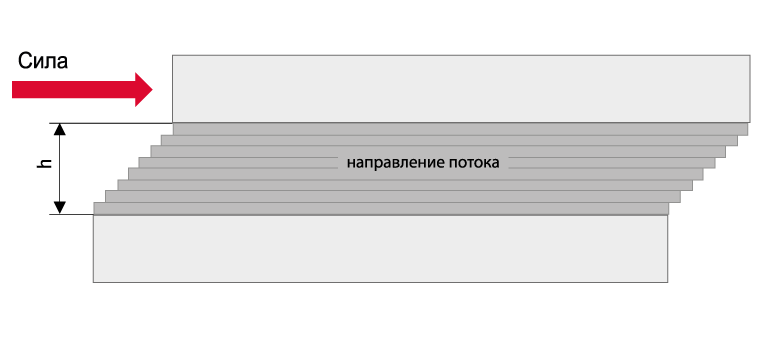

Вязкость обозначает обратную величину способности текучей среды к растеканию и является одним из параметров, характеризующих внутреннее трение. Высокая вязкость характерна для густотекучего масла. Низкая вязкость, наоборот, описывает легкотекучее масло. Это важная характеристика смазочных масел. В случае с консистентными смазками вязкость характеризует базовое масло.

В теориях смазочных материалов используется преимущественно динамическая вязкость η. Она описывает отношение напряжения сдвига к максимальному изменению скорости по толщине смазочной пленки перпендикулярно направлению ламинарного потока и измеряется в миллипаскаль-секундах (мПа∙с).

динамическая вязкость, h = высота смазочной пленки

При расчете подшипников качения зачастую используется кинематическая вязкость (ν). Она измеряется в квадратных миллиметрах на секунду (мм²/с) или сантистоксах (сСт). Кинематическую вязкость можно перевести в динамическую вязкость с помощью параметра плотности (ρ в кг/дм³).

Расчет: η = ν ∙ ρ

Следует учесть, что как кинематическая вязкость, так и плотность зависят от температуры. Плотность зависит от смазочного масла и степени его очистки. Как правило, синтетические масла обладают более высокой плотностью, чем минеральные масла.

В связи с температурной зависимостью значения вязкости для смазочных материалов указываются для стандартных температур. Чем выше температура, тем ниже вязкость. В данном случае мы имеем в виду вязкость при температуре 40 °C (так называемую номинальную вязкость) и при температуре 100 °C. Эти значения позволяют рассчитать индекс вязкости (VI). Он дает представление об эксплуатационном диапазоне температур смазочного материала. Чем выше индекс вязкости, тем шире температурный диапазон применения смазочного материала.

Для более наглядного сравнения смазочных масел по номинальной вязкости они распределены по классам ISO VG в соответствии со стандартом DIN ISO 3448.

Классы ISO VG по DIN ISO 3448 для индустриальных масел:

| максимальное отклонение | ||

Классы вязкости ISO | вязкость | мин. | макс. |

2 | 2,2 | 1,98 | 2,42 |

3 | 3,2 | 2,88 | 6,52 |

5 | 4,6 | 4,14 | 5,06 |

7 | 6,8 | 6,12 | 7,48 |

10 | 10 | 9,00 | 11,0 |

15 | 15 | 13,5 | 16,5 |

22 | 22 | 19,8 | 24,2 |

32 | 32 | 28,8 | 35,2 |

46 | 46 | 41,4 | 50,6 |

68 | 68 | 61,2 | 74,8 |

100 | 100 | 90,0 | 110 |

150 | 150 | 135 | 165 |

220 | 220 | 198 | 242 |

320 | 320 | 288 | 352 |

460 | 460 | 414 | 506 |

680 | 680 | 612 | 748 |

1.000 | 1.000 | 900 | 1.100 |

1.500 | 1.500 | 1.350 | 1.650 |

Наряду с температурой, вязкость также зависит от давления. Как правило, с повышением давления вязкость уменьшается. Это требует особого внимания в случае EHD-теории и высокого давления (> 500 бар).

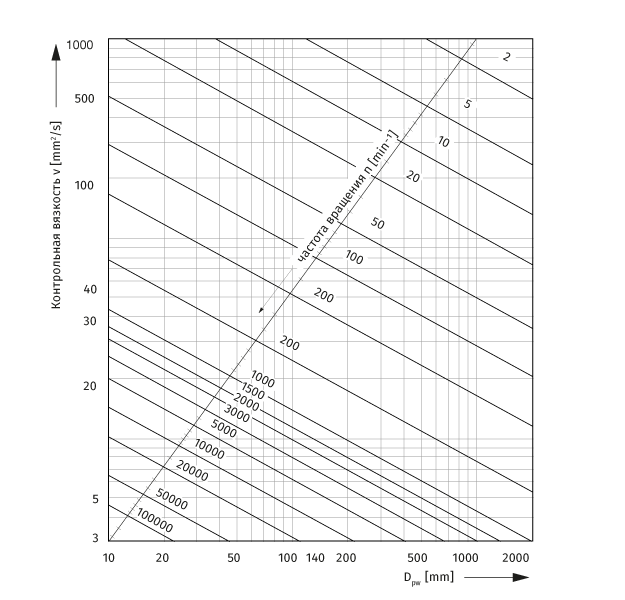

Помимо номинальной вязкости, для расчета срока службы подшипника качения необходима контрольная вязкость. Она зависит от скорости и рассчитывается с помощью среднего диаметра подшипника и частоты вращения вала. В таблице ниже приведен график для определения контрольной вязкости:

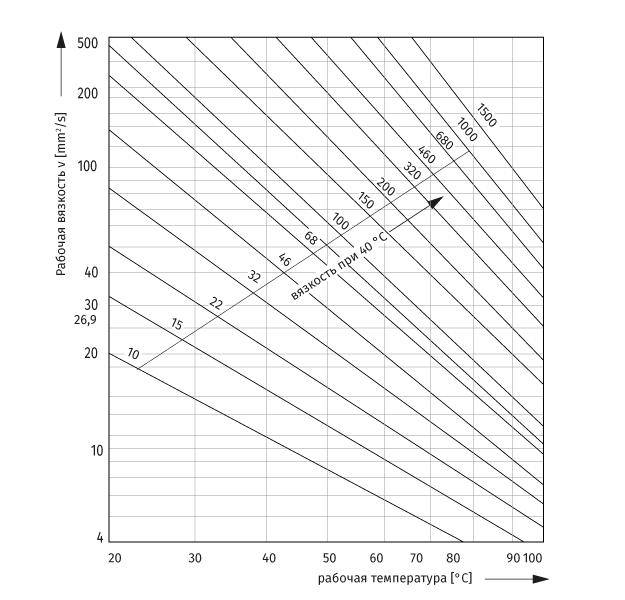

Помимо контрольной вязкости, большую роль в расчете подшипников качения играет также рабочая вязкость. Она описывает вязкость смазочного материала при рабочей температуре. Эта вязкость определяется с помощью графика зависимости вязкости от температуры (ВТ-график). Оси графика логарифмированы. По оси X располагаются значения рабочей вязкости, по оси Y — значения рабочей температуры. С помощью значений номинальной вязкости и вязкости при 100 °C на графике можно построить прямую для конкретного смазочного материала. Теперь значение рабочей вязкости можно считать по значению рабочей температуры. На рисунке ниже показан пример ВТ-графика для различных классов ISO VG:

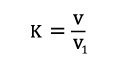

Коэффициент вязкости κ — это параметр, характеризующий толщину смазочной пленки в масляном клине. Он рассчитывается с помощью значений контрольной и рабочей вязкости.

На рисунке выше видно, что значения меньше 1 описывают полусухое трение, а значение выше 1 — полное разделение металлических поверхностей. κ = 1 описывает граничный случай. Образовавшаяся смазочная пленка не обладает требуемой прочностью на всей площади контакта.

Этот коэффициент имеет непосредственное отношение к расчету коэффициента срока службы. Порядок расчета приведен в стандарте DIN ISO 281.

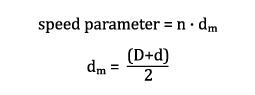

Другим важным параметром при выборе смазочного материала является коэффициент частоты вращения подшипника качения. Он рассчитывается с помощью среднего диаметра (dm) и частоты вращения.

| D | Наружный диаметр | [мм] |

| d | Внутренний диаметр | [мм] |

| n | Частота вращения в рабочей точке | [об/мин] |

Технология смазки

Подбирать подходящую технологию смазки необходимо заблаговременно сразу после выбора подшипника качения. Изменение технологии смазки на дальнейших этапах конструирования отнимает очень много времени и денег и поэтому является в высшей степени нежелательным.

Смазка консистентной смазкой

Смазка консистентной смазкой — это самая распространенная технология смазки подшипников качения: на ее долю приходится 90 % всей смазки подшипников качения.

| Преимущества смазки консистентной смазкой | Недостатки смазки консистентной смазкой |

Низкие конструктивные затраты для уплотнения точки опоры | Повышенное трение и сильный нагрев при избыточном количестве консистентной смазки |

Низкий момент сил трения | Продукты износа не отводятся |

Используется в широком диапазоне частоты вращения | Без отвода тепла посредством смазочного материала |

Простая установка систем восполнения смазки или безуходная смазка благодаря смазке на весь срок службы |

|

В большинстве случаев применения подшипники качения снабжаются смазкой на весь срок службы, т. е. при монтаже они однократно заполняются требуемым количеством консистентной смазки подходящего типа. При эксплуатации в нормальных рабочих условиях и условиях окружающей среды дополнительной смазки не требуется. Экстремальные условия окружающей среды, например температурные колебания, частые изменения частоты вращения или неизбежное старение консистентной смазки, могут привести к необходимости дополнительной смазки. Для этого в конструкции необходимо предусмотреть каналы подачи и отвода смазки. При проектировании каналов следует учесть способность консистентной смазки к перекачиванию.

Вышеуказанные факторы также влияют на интервал дополнительной смазки и количество смазки. Расчеты срока эксплуатации консистентной смазки, интервалов и количества дополнительной смазки приведены в рабочей инструкционно-технологической карте GfT 3 (Трибологического общества). При использовании консистентной смазки необходимо учесть следующее:

-

С повышением температуры ускоряется окисление консистентной смазки

-

Начиная прибл. с 70 °C, срок эксплуатации стандартной консистентной смазки на основе минерального масла сокращается вдвое с каждым повышением температуры на 10 K

-

При повышении температуры консистентная смазка разжижается, в результате чего возможно ее выступание из корпуса

-

Устойчивость частоты вращения следует проверять в техпаспорте

-

При эксплуатации в загрязненных условиях подшипники качения могут потребовать более частого пополнения смазки во избежание загрязнений

Смазка жидким маслом

Смазка жидким маслом целесообразна в тех случаях, если другие комплектующие станка смазываются маслом (напр., зубчатые колеса в редукторе) или необходимо отводить тепло из пространства подшипника.

| Преимущества смазки жидким маслом | Недостатки смазки жидким маслом |

Отвод тепла посредством смазочного материала | Высокие расходы на техобслуживание в связи с заменой масла и фильтра |

Возможность регулирования температуры | Высокие конструктивные затраты |

Низкое пусковое трение | Уплотнение для защиты от утечки масла |

Различают следующие варианты смазки жидким маслом:

-

Смазка с маслосборником

-

Циркуляционная смазка

-

Смазка впрыскиванием масла

-

Импульсная масляная смазка

-

Воздушно-масляная смазка

Смазка жидким маслом зачастую сопряжена с большими конструктивными затратами и дополнительным оборудованием, включая циркуляционный насос и маслоохладитель. Вышеуказанные типы смазки жидким маслом расположены в порядке возрастания конструктивных затрат и допустимой частоты вращения. Смазка с маслосборником проще с конструктивной точки зрения, чем воздушно-масляная смазка, которая, несмотря на высокие конструктивные затраты, подходит для более высокой частоты вращения благодаря минимальному количеству смазки и соответствующему снижению потерь вследствие разбрызгивания.

Смазка твердыми смазочными веществами

Смазка твердыми смазочными веществами представляет собой особый вид смазки. Этот метод предусматривает образование прочной смазочной пленки в медленно вращающихся подшипниках качения с помощью смазочных лаков, паст и порошков. Наиболее часто для этого используются такие смазочные материалы, как графит, дисульфид молибдена или ПТФЭ-соединения. При этом твердое вещество может даже служить компонентом подшипника качения. В некоторых случаях твердое вещество заменяет сепаратор подшипника качения. В связи с тем, что в этом случае речь идет о смазке на весь срок службы, в конце эксплуатационного срока подшипника смазочный материал полностью израсходован. Типичный пример применения — это осевая опора печных вагонеток.

Выбор подходящей технологии смазки

Выбор технологии смазки зависит от:

-

условий эксплуатации подшипника качения;

-

желаемых характеристик биения, шума, трения и температуры подшипника качения;

-

требований к безопасности и защите от преждевременного выхода из строя;

-

расходов на установку и техобслуживание системы смазки.

При выборе технологии смазки на первый план выходят требований к безопасности и защите от преждевременного выхода из строя. Необходимо обеспечить проникание смазочного материала в каждый контакт функциональных поверхностей в достаточном количестве. Наличие смазочного материала проверяется в зависимости от технологии смазки. Например, в случае смазки жидким маслом с маслосборником уровень масла следует контролировать через регулярные промежутки времени. В отличие от этого, в подшипнике качения с консистентной смазкой всегда сохраняется достаточное количество смазки вплоть до истечения срока эксплуатации консистентной смазки или интервала дополнительной смазки.

Распространенные технологии смазки с подробными указаниями

Смазочный материал | Технология смазки | Оборудование для смазки | Конструктивные меры | Фактические достижимый коэффициент частоты вращения [об/мин ∙ мм] |

| Твердый смазочный материал | Смазка на весь срок службы | - | - | ≈ 1.500 |

Консистентная смазка | Смазка на весь срок службы | - | - | ≈ 0,5 ∙ 106 |

| Консистентная смазка | Повторная смазка | Ручная пресс-масленка Насос для консистентной смазки Автоматические системы восполнения смазки | Подводящее отверстие Регулятор расхода консистентной смазки Сборник отработавшей смазки | Для подходящей консистентной смазки и подшипников: ≈ 2,6 ∙ 106 |

Масло - | Смазка с маслосборником | Стержневой указатель уровня Трубчатая стойка Контроль уровня | Корпус с достаточным объемом масла Отверстие для перелива Подключение для контрольно-измерительных приборов | ≈ 0,5 ∙ 106 |

Масло - большое количество | Циркуляционная смазка | Система циркуляционной смазки | Отверстия достаточного размера для подачи и слива масла | ≈ 1,5 ∙ 106 |

| Масло - большое количество | Смазка впрыскиванием масла | Система циркуляционной смазки с впрыскивающими форсунками | Подача масла через направленные форсунки Слив масла через отверстия достаточного размера | Опробовано до: |

Масло - минимальное количество | Импульсная масляная смазка | Система подачи смазки в точку расхода Капельная масленка Система распыления масла | Сливные отверстия | ≈ 1,5 ∙ 106в зависимости от конструкции подшипника, вязкости масла, количества масла, конструктивного исполнения |

| Масло - минимальное количество | Смазка масляным туманом | Система смазки масляным туманом, при необходимости маслоуловитель | Возможные устройства отсоса | ≈ 1,5 ∙ 106в зависимости от конструкции подшипника, вязкости масла, количества масла, конструктивного исполнения |

| Масло - минимальное количество | Воздушно-масляная смазка | Система воздушно-масляной смазки | Возможные устройства отсоса | ≈ 1,5 ∙ 106в зависимости от конструкции подшипника, вязкости масла, количества масла, конструктивного исполнения |

Смазочные материалы

Консистентная смазка

Основные свойства консистентной смазки определяются типом и вязкостью базового масла, характеристиками загустителя и присадок. В качестве базового масла чаще всего используются минеральные или синтетические масла. Для загущения применяют главным образом металлические мыла или их комплексы. Наряду с базовым маслом и загустителем, все большее значение имеют присадки. Они подразделяются на два вида:

-

модифицирующие базовое масло, напр. присадки для повышения индекса вязкости, антиокислительные присадки

-

воздействующие на подшипник или металлические поверхности, напр. присадки для защиты от коррозии и износа

Консистентную смазку также можно классифицировать по консистенции. Для этого выделяют так называемые классы NLGI (Национальный институт консистентных смазок США). Они регламентированы по стандарту DIN 51818. Чем выше класс NLGI, тем «плотнее» консистентная смазка. Смазки класса NLGI 1, 2 и 3 часто используются в подшипниках качения.

Кроме того, консистентные смазки классифицируются по своим главным компонентам — загустителю и базовому маслу.

Обзор типов консистентной смазки1)

| Тип консистентной смазки | Свойства | ||||||

| Загуститель | Базовое масло | Температура (°C) | Температура каплепадения (°C) | Водостойкость | Сопротивление давлению | Пригодность для подшипников качения | Особые указания |

| Литиевое мыло | Минеральное масло | от -30 до +130 | от +170 до 220 | +++ | + | +++ | Многофункциональная консистентная смазка |

| Литиевое мыло | ПАО (полиальфаолефины) | от -60 до +150 | от +170 до 220 | +++ | ++ | +++ | Для более низких и более высоких температур Для высокой частоты вращения |

| Литиевое мыло | Эфиры | от -60 до +130 | +190 | ++ | + | +++ | Для более низких температур Для высокой частоты вращения |

| Алюминиевый комплекс | Минеральное масло | от -30 до +160 | +260 | +++ | + | + | Многофункциональная консистентная смазка |

| Бариевый комплекс | Минеральное масло | от -30 до +140 | +220 | ++ | ++ | +++ | Многофункциональная консистентная смазка стойкая к пару |

| Кальциевый комплекс | Минеральное масло | от -30 до +140 | +240 | ++ | ++ | +++ | Многофункциональная консистентная смазка склонна к твердению |

| Литиевый комплекс | Минеральное масло | от -30 до +150 | +240 | ++ | ++ | +++ | Многофункциональная консистентная смазка |

| Алюминиевый комплекс | ПАО (полиальфаолефины) | от -60 до +160 | +260 | +++ | ++ | + | Большой диапазон температур хорошая способность к подаче |

| Бариевый комплекс | ПАО (полиальфаолефины) | от -40 до +140 | +220 | +++ | +++ | +++ | Высокая частота вращения |

| Кальциевый комплекс | ПАО (полиальфаолефины) | от -60 до +160 | +240 | +++ | +++ | +++ | Для более низких и более высоких температур Для высокой частоты вращения |

| Литиевый комплекс | ПАО (полиальфаолефины) | от -40 до +180 | +240 | ++ | +++ | +++ | Большой диапазон температур |

| Бариевый комплекс | Эфиры | от -40 до +130 | +200 | ++ | ++ | +++ | Для более высокой частоты вращения Для значительной нагрузки |

| Кальциевый комплекс | Эфиры | от -40 до +130 | +200 | +++ | ++ | +++ | Для более высокой частоты вращения Для значительной нагрузки |

| Литиевый комплекс | Эфиры | от -40 до +180 | +240 | ++ | + | +++ | Особенно большой диапазон температур |

| Силикон | от -40 до +180 | +240 | ++ | - | ++ | Только для низких нагрузок | |

[ 1 ср. Brändlein, Johannes (Hg.) (1998): Die Wälzlagerpraxis. Handbuch für die Berechnung und Gestaltung von Lagerungen (korrig. Nachdr. der 3. Aufl. Mainz: Vereinigte Fachverl.]

Ориентировочные значения для заполнения свободного пространства подшипника в соответствии с коэффициентом частоты вращения (вращающееся внутреннее кольцо):

Вид движения | Коэффициент частоты вращения n∙dm [об/мин ∙ мм] | Степень заполнения [% свободного пространства подшипника] |

Вращающееся внутреннее кольцо | < 50.000 | до 100 |

50.000 - 100.000 | до 30 | |

> 100.000 | 20-30 | |

> 400.000 | до 20 |

Ориентировочные значения для заполнения свободного пространства подшипника в соответствии с коэффициентом частоты вращения (вращающееся наружное кольцо):

Вид движения | Коэффициент частоты вращения n∙dm [об/мин ∙ мм] | Степень заполнения [% свободного пространства подшипника] |

Вращающееся наружное кольцо | < 100.000 | до 90 |

100.000 - 400.000 | до 50 | |

> 400.000 | 1-30 |

Масла

Практические все минеральные и синтетические масла подходят для смазки подшипников качения. Чаще всего используются минеральные масла. Они должны удовлетворять как минимум требованиям стандарта DIN 51517.

Синтетические масла применяются реже. Их употребляют чаще всего в особых или экстремальных условиях эксплуатации, напр. при высоких температурах. Синтетические масла изготавливаются на нефтеперерабатывающих заводах из минеральных масел в ходе дорогостоящего процесса расщепления углеводородов. Поэтому они обладают высокой степенью чистоты.

Базовые масла и их типичные свойства:

| Тип масла | Особенности | Предельные рабочие температуры [°C] | |

| нижний предел | верхний предел | ||

Минеральные масла (мин) | Наиболее часто используемый тип базового масла Ограниченное применение в условиях неизбежного проникания влаги, вода связывается со смазкой с образованием эмульсии, что может привести к сокращению срока службы В неблагоприятных условиях это может привести к образованию твердых остатков (масляного нагара) и, как следствие, к ухудшению параметров смазки | -20 | +120 |

Полиальфаолефины (ПАО) | Широко распространенный тип синтетического масла Обнаруживаются в смазочных маслах с допуском для пищевой продукции Более высокая стойкость к окислению по сравнению с минеральными маслами Смешиваются с минеральными маслами | -40 | +150 |

Полигликоль (ПГ) | Критичен при контакте с алюминием В основном не смешивается с минеральными маслами, эфирами или ПАО По большей части не водорастворим Низкая водоотделительная способность | -40 | +150 |

Эфиры (Э) | Обладают термостойкостью Также в виде смеси с ПАО и минеральными маслами Частично биоразлагаемы Низкая летучесть Подходят для высокой частоты вращения и высокой температуры По-разному реагируют с водой, возможно омыливание и расщепление эфира | -60 | +180 |

Силиконовое масло (Си) | Низкие показатели допускаемой нагрузки (P/C ≤ 0,03) и защиты от износа Обладает чрезвычайной высокой термостойкостью Очень низкое поверхностное натяжение Контакты между стальными поверхностями склонны к коррозии | -60 | +200 |

Алкоксифлюороль (перфторалкилэфир PFAE, перфторполиэфир PFPE) | Не смешивается с другими маслами Обладает стойкостью к окислению и влаге Подшипники качения не должны содержать углеводороды Высокая стоимость по сравнению с минеральным маслом | -30 | +250 |

Выше уже рассматривался коэффициент вязкости (κ). Рекомендуемое значение для смазочных масел — от 2 до 4.

Высоковязкие масла обладают высоким жидкостным трением. При низких и нормальных температурах это может привести к подпору масла в подводящих и отводящих линиях.

Не всегда можно обеспечить желаемую рабочую вязкость, поскольку:

-

выбор масла определяется другими компонентами станка;

-

циркуляционная смазка требует достаточно высокой текучести масла;

-

постоянно изменяющиеся условия эксплуатации не дают сделать однозначный выбор.

В указанных случаях допускается использовать другую вязкость. Если масло модифицировано подходящими присадками (противозадирными присадками), разрешается работать с более низкой вязкостью. В противном случае следует ожидать появления признаков износа и сокращения срока службы подшипника.

В таблице ниже приведены рекомендации по выбору смазочных масел в зависимости от условий эксплуатации. Однако также не следует пренебрегать консультацией поставщика смазочного материала.

Рекомендации по выбору смазочных масел:

| Критерии выбора масла | Свойства выбираемого масла |

Обычные условия: Температура в маслосборнике до 100 °C / системе циркуляции масла до 150 °C Коэффициент нагрузки P/C < 0,1 Частота вращения ниже контрольной частоты вращения | Использование масел без присадок или на выбор с присадками, напр. для защиты от коррозии или старения Условное буквенное обозначение L согласно DIN 51502 Если нет возможности обеспечить рекомендуемую вязкость, следует использовать присадки для защиты от износа |

Высокие коэффициенты частоты вращения n∙dm > 500 000 об/мин ∙ мм | Стойкое к окислению масло с низкой склонностью к вспениванию Хорошие показатели зависимости вязкости от температуры Рекомендуются синтетические масла, напр. ПАО и эфиры |

Высокие нагрузки P/C > 0,1 или Рабочая вязкость ν меньше контрольной вязкости ν1 | Использование масел с противозадирными присадками (EP) Условное буквенное обозначение P согласно DIN 51502 Пригодность присадок для защиты от коррозии во многом зависит от температуры |

Высокие температуры | Помимо предельных значений рабочей температуры, следует учесть свойств зависимости вязкости от температуры Решение о выборе масла принимается на основании свойств масла |

Присадки

Присадки, как правило, рассчитаны на выполнение конкретных функций. Они «легируют» масло, усиливая такие его свойства, как, например:

-

Защита от коррозии

-

Стойкость к окислению

-

Защита от износа

или придают маслу «новые» отсутствующие свойства, напр.:

-

Нейтрализующую способность

-

Диспергирующую способность

-

Эмульгирующую способность

Присадки к смазочным материалам и их действие:

| Тип присадки | Ввод присадки | Действие |

Противозадирные присадки | EP | Улучшение способности восприятия давления Снижение износа за счет образования реагирующего противозадирного смазочного слоя |

Модификаторы трения | FM | Изменение трения в условиях полусухого и граничного трения |

Защита от износа | AW | Уменьшение мягкого адгезионно-абразивного износа в условиях полусухого трения |

Ингибиторы коррозии | KI | Защита металлических поверхностей от коррозии |

Ингибиторы старения | OI | Замедление окислительного разложения смазочного материала |

Присадки для повышения сцепления | Улучшение сцепления смазочного материала с поверхностью | |

Детергентные и диспергентные присадки | Улучшение способности смазочного материала растворять шлам и препятствовать образованию отложений | |

Присадки для улучшения индекса вязкости | Улучшение зависимости вязкости от температуры | |

Противопенные присадки | Предотвращение устойчивого пенообразования | |

Присадки для снижения температуры застывания | Уменьшение температуры застывания | |

Смешиваемость консистентной смазки и масла

Смешивание смазочных веществ несет с собой высокие риски. Во-первых, некоторые масла и загустители несовместимы. Во-вторых, невозможно точно спрогнозировать действие присадок и эффективность смесей смазочных материалов. Смешиваемость и совместимость двух смазочных материалов можно определить только в ходе соответствующих испытаний.

Перед смешиванием всегда следует проконсультироваться с поставщиком смазочного материала на предмет возможности смешивания с другим материалом.

Не рекомендуется смешивать консистентные смазки. Если этого не избежать, то необходимо обеспечить следующие параметры обоих компонентов смеси:

-

одинаковое базовое масло;

-

совпадающий тип загустителя;

-

схожая вязкость (отличие макс. на один класс ISO VG);

-

одинаковый класс консистенции (класс NLGI).

Смешиваемость масел: *

| Минеральное масло | ПАО | Эфирное масло | ПГ | Силиконовое масло | Алкоксифлюороль | |

| Минеральное масло | Смешивание в целом не критично | Смешивание в целом не критично | Смешивание в целом не критично | Смешивание недопустимо | В отдельных случаях можно смешивать, рекомендуется проверка | Смешивание недопустимо |

| ПАО | Смешивание в целом не критично | Смешивание в целом не критично | Смешивание в целом не критично | Смешивание недопустимо | В отдельных случаях можно смешивать, рекомендуется проверка | Смешивание недопустимо |

| Эфирное масло | Смешивание в целом не критично | Смешивание в целом не критично | Смешивание в целом не критично | В отдельных случаях можно смешивать, рекомендуется проверка | Смешивание недопустимо | Смешивание недопустимо |

| ПГ | Смешивание недопустимо | Смешивание недопустимо | В отдельных случаях можно смешивать, рекомендуется проверка | Смешивание в целом не критично | Смешивание недопустимо | Смешивание недопустимо |

| Силиконовое масло | В отдельных случаях можно смешивать, рекомендуется проверка | В отдельных случаях можно смешивать, рекомендуется проверка | Смешивание недопустимо | Смешивание недопустимо | Смешивание в целом не критично | Смешивание недопустимо |

| Алкоксифлюороль | Смешивание недопустимо | Смешивание недопустимо | Смешивание недопустимо | Смешивание недопустимо | Смешивание недопустимо | Смешивание в целом не критично |

*Источник: Oil Doc GmbH, Бранненбург

Совместимость различных типов загустителей: *

| Литиевое мыло | Литиевый комплекс | Натриевый комплекс | Кальциевый комплекс | Алюминиевый комплекс | Бариевый комплекс | |

| Литиевое мыло | Смешивание в целом не критично | Смешивание в целом не критично | Смешивание недопустимо | Смешивание в целом не критично | Смешивание недопустимо | Смешивание в целом не критично |

| Литиевый комплекс | Смешивание в целом не критично | Смешивание в целом не критично | В отдельных случаях можно смешивать, рекомендуется проверка | Смешивание в целом не критично | В отдельных случаях можно смешивать, рекомендуется проверка | В отдельных случаях можно смешивать, рекомендуется проверка |

| Натриевый комплекс | Смешивание недопустимо | В отдельных случаях можно смешивать, рекомендуется проверка | Смешивание в целом не критично | В отдельных случаях можно смешивать, рекомендуется проверка | В отдельных случаях можно смешивать, рекомендуется проверка | В отдельных случаях можно смешивать, рекомендуется проверка |

| Кальциевый комплекс | Смешивание в целом не критично | Смешивание в целом не критично | В отдельных случаях можно смешивать, рекомендуется проверка | Смешивание в целом не критично | В отдельных случаях можно смешивать, рекомендуется проверка | В отдельных случаях можно смешивать, рекомендуется проверка |

| Алюминиевый комплекс | Смешивание недопустимо | В отдельных случаях можно смешивать, рекомендуется проверка | В отдельных случаях можно смешивать, рекомендуется проверка | В отдельных случаях можно смешивать, рекомендуется проверка | Смешивание в целом не критично | В отдельных случаях можно смешивать, рекомендуется проверка |

| Бариевый комплекс | Смешивание в целом не критично | В отдельных случаях можно смешивать, рекомендуется проверка | В отдельных случаях можно смешивать, рекомендуется проверка | В отдельных случаях можно смешивать, рекомендуется проверка | В отдельных случаях можно смешивать, рекомендуется проверка | Смешивание в целом не критично |

*Источник: Oil Doc GmbH, Бранненбург

При замене консистентной смазки необходимо полностью вымыть старую смазку из подшипника и корпуса. Смешивание несовместимых консистентных смазок ведет к затвердению смазочного материала или слишком сильному размягчению консистентной смазки. Оба явления могут привести к преждевременному выходу подшипника качения из строя.