Schmierung von Wälzlagern

Grundlagen der Schmierung

Um bei Wälzlagern einen störungsfreien Lauf zu erzeugen, muss die Auswahl des Schmierverfahrens und des Schmierstoffes ein fester Bestandteil der Auslegung sein. Bei einer statistischen Betrachtung aller Wälzlagerausfälle ist festzustellen, dass der größte Anteil mit über 80% auf die Schmierung entfällt. Häufig ist die Schmierung verunreinigt, ungeeignet oder veraltet. Die nachfolgenden Informationen geben einen kurzen Überblick über den Themenkomplex Schmierung. Es ist immer ratsam bei Fragen zur Schmierung von Wälzlagern auf einen Schmierstoffhersteller oder den Wälzlagerhersteller zu zugehen.

Die Hauptaufgabe der Schmierung besteht darin die metallische Berührung der Roll- und Gleitflächen zu reduzieren oder zu verhindern und dadurch eine Minimierung der Reibung und des Verschleißes im Wälzlager zu erzeugen. Neben der Trennung der metallischen Oberflächen hat die Schmierung weitere Aufgaben:

-

Korrosionsschutz

-

Wärmeabfuhr (Ölschmierungen)

-

Entfernen von Verunreinigungen aus dem Lagerinnenraum (Ölschmierung)

-

Abdichten des Lagerinnenraum (z.B. Fettkragen und Öl-Luft-Schmierung)

Chemische und physikalische Grundlagen

Die Schmierung von Wälzlagern wird in zwei Kategorien (physikalische und chemische) unterschieden. Bei der physikalischen Schmierung wird der Schmierstoff in die Kontaktbereiche des Wälzlagers gefördert. Durch die Anhaftung an den zu trennenden Oberflächen entsteht ein Schmierfilm, die Oberflächen „schwimmen“ auf dem Schmierfilm auf und der metallische Kontakt ist verhindert. Die chemische Schmierung kommt zum Einsatz, wenn sich kein volltragender Schmierfilm ausbildet und die Oberflächen nicht vollständig getrennt sind. In diesem Fall kommen Additive zum Einsatz, die über eine tribomechanische bzw. -chemische Reaktion eine Schicht erzeugen, die die Oberflächen voneinander trennen.

Eine Trennschicht erzeugen nicht nur Additive, sondern auch Verdicker in Fetten und Schmierstoffzugaben z.B. Festschmierstoffe. In Sonderfällen ist eine Schmierung mit Festschmierstoffen ebenfalls möglich.

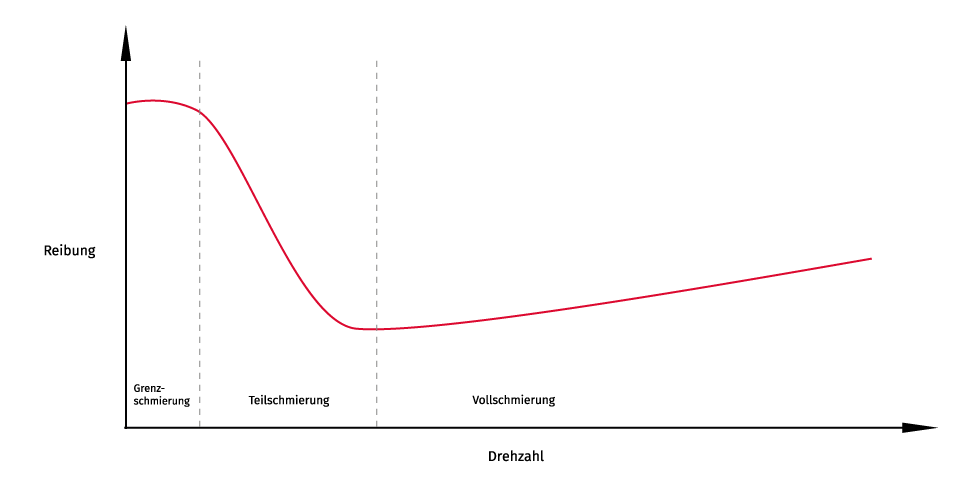

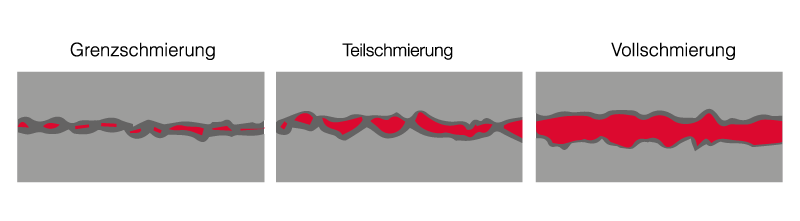

Schmierungszustand

Die nach DIN ISO 281 genormte Lebensdauerberechnung setzt eine ausreichende Trennung der metallischen Oberflächen voraus. Damit hängen im Wesentlichen die Gebrauchsdauer, der Verschleiß und die Reibung vom Schmierungszustand ab. Für das Erreichen eines tragenden und trennenden Schmierfilms reicht eine Schmierfilmdicke von wenigen Mikrometern. In der Wälzlagertechnik unterscheidet man drei Schmierungszustände, die in einer Stribeck-Kurve dargestellt werden:

Bei einer Grenzschmierung bildet sich kein tragender Schmierfilm aus und die metallischen Oberflächen reiben aufeinander. Wälzlager laufen im Bereich der Grenzschmierung bei:

-

einer zu geringen Schmierstoffmenge

-

unzureichender Betriebsviskosität

-

unerwünschten Relativbewegungen zwischen den metallischen Oberflächen.

Ist eine Grenzschmierung nicht vermeidbar, sind Schmierstoffe einzusetzen, die über geeignete Additive verfügen. Die Additive müssen mit Hilfe von Reaktionsprodukten eine tragende Grenzschicht erzeugen.

Bildet sich ein Schmierfilm aus, dessen Höhe nicht ausreichend ist um die metallischen Oberflächen vollständig zu trennen, spricht man von einer Teilschmierung.

Ist die Schmierfilmdicke ausreichend um die metallischen Oberflächen vollständig zu trennen, spricht man von einer Vollschmierung. Der Bereich der Vollschmierung sollte für den sicheren Dauerbetrieb eines Wälzlagers immer angestrebt werden.

Schmierungstheorien

Für die physikalische Beschreibung eines Schmierfilm-Aufbaus werden in der Wälzlagertechnik zwei Theorien genutzt. Für leicht belastete Kontakte z.B. zwischen Käfigtasche und Wälzkörper oder zwischen Wälzkörperstirnfläche und Bord wird die hydrodynamische Theorie (HD-Theorie) benutzt. Sie beschreibt das Abheben der metallischen Oberflächen durch den Schmierfilm. Die elasto-hydrodynamische Theorie (EHD-Theorie) baut auf der HD-Theorie auf und berücksichtigt zusätzlich die elastische Verformung der metallischen Partner. Die EHD-Theorie wird für die Beschreibung des Schmierzustandes im Wälzkontakt genutzt.

Kennwerte der Schmierstoffe für die Wälzlagerberechnung

Für die Berechnung der obengenannten Theorien und der Schmierfilmdicke werden Kennwerte des Schmierstoffes benötigt. Neben der Dichte spielt die Viskosität eine große Rolle. Dabei ist zu beachten, dass die Kennwerte von der Temperatur und dem Druck abhängig sind.

Die Viskosität bezeichnet den Kehrwert der Fließfähigkeit eines Fluids und ist ein Maß für die innere Reibung. Eine hohe Viskosität beschreibt ein zähfließendes Öl. Eine niedrige Viskosität beschreibt hingegen ein leichtflüssiges Öl. Sie ist die wichtigste Kenngröße für Schmieröle. Bei Fetten beschreibt sie stets die Viskosität des Grundöles.

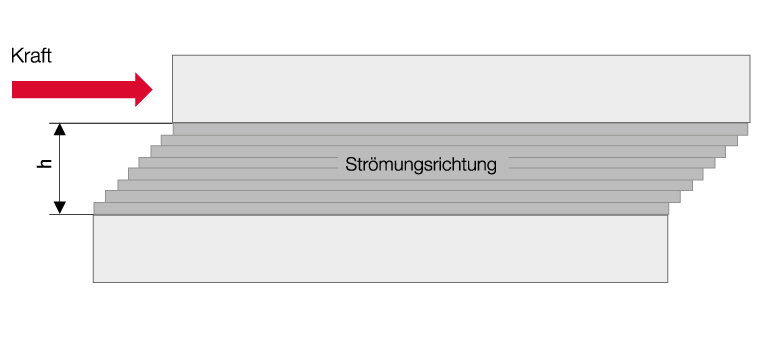

In den Schmierstofftheorien wird meist die dynamische Viskosität η verwendet. Sie beschreibt das Verhältnis aus Schubspannung und der maximalen Änderung der Geschwindigkeit über die Schmierfilmdicke senkrecht zur laminaren Strömungsrichtung und wird in Milli-Pascal-Sekunden (mPa∙s) angegeben.

dynamische Viskosität, h = Schmierfilmhöhe

Bei der Wälzlagerberechnung wird häufig die kinematische Viskosität (ν) verwendet. Sie wird in Quadratmillimeter pro Sekunde (mm²/s) oder Zenti-Stoke (cSt) angegeben. Die kinematische Viskosität kann mit Hilfe der Dichte (ρ in kg/dm³) in die dynamische Viskosität umgerechnet werden.

Berechnung: η = ν ∙ ρ

Es ist darauf zu achten, dass sowohl die kinematische Viskosität als auch die Dichte temperaturabhängig sind. Die Dichte ist abhängig vom Schmieröl und dessen Raffinationsgrad. Synthetische Öle weisen meist eine höhere Dichte auf als Mineralöle.

Aufgrund der Temperaturabhängigkeit werden bei Schmierstoffen die Viskositäten bei standardisierten Temperaturen angeben. Je höher die Temperatur desto geringer ist die Viskosität. Es handelt sich dabei um die Viskositäten bei 40°C, der sogenannten Nennviskosität, und bei 100°C. Mit diesen Werten lässt sich ein Viskositätsindex (VI) ermitteln. Dieser gibt Auskunft über die Einsatztemperaturbreite des Schmierstoffes. Je größer der Viskositätsindex desto breiter ist der Temperaturanwendungsbereich des Schmierstoffes.

Um Schmieröle aufgrund ihrer Nennviskosität besser zu vergleichen, wurden diese in der DIN ISO 3448 in ISO-VG-Klassen genormt.

ISO-VG-Klassen nach DIN ISO 3448 für Industrieöle:

| maximale Abweichung | ||

ISO-Viskositätsklasse | Viskosität | min. | max. |

2 | 2,2 | 1,98 | 2,42 |

3 | 3,2 | 2,88 | 6,52 |

5 | 4,6 | 4,14 | 5,06 |

7 | 6,8 | 6,12 | 7,48 |

10 | 10 | 9,00 | 11,0 |

15 | 15 | 13,5 | 16,5 |

22 | 22 | 19,8 | 24,2 |

32 | 32 | 28,8 | 35,2 |

46 | 46 | 41,4 | 50,6 |

68 | 68 | 61,2 | 74,8 |

100 | 100 | 90,0 | 110 |

150 | 150 | 135 | 165 |

220 | 220 | 198 | 242 |

320 | 320 | 288 | 352 |

460 | 460 | 414 | 506 |

680 | 680 | 612 | 748 |

1.000 | 1.000 | 900 | 1.100 |

1.500 | 1.500 | 1.350 | 1.650 |

Neben der Temperaturabhängigkeit ist die Viskosität auch druckabhängig. Im Allgemeinen nimmt die Viskosität mit steigendem Druck zu. Dies ist besonders bei der EHD-Theorie und großen Drücken (> 500 bar) zu berücksichtigen.

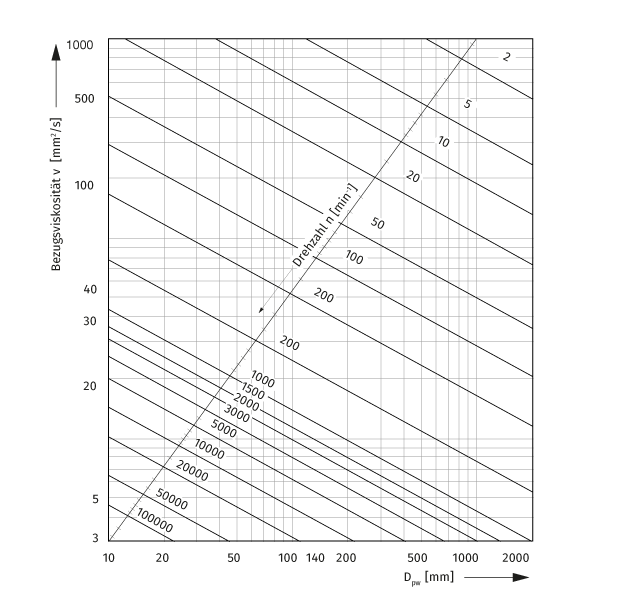

Neben der Nennviskosität wird für die Berechnung der Wälzlagerlebensdauer auch die Bezugsviskosität benötigt. Sie ist geschwindigkeitsabhängig und wird mit Hilfe des mittleren Durchmessers eines Wälzlagers und der Drehzahl der Welle bestimmt. Folgende Tabelle zeigt ein Diagramm zur Bestimmung der Bezugsviskosität:

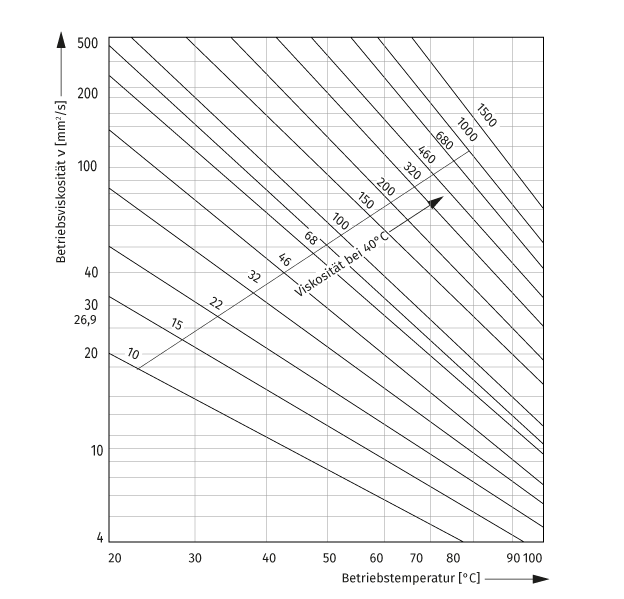

Neben der Bezugsviskosität spielt auch die Betriebsviskosität bei der Wälzlagerberechnung eine große Rolle. Sie beschreibt die Viskosität des Schmierstoffs während Betriebstemperatur. Diese Viskosität wird mittels eines Viskositäts-Temperatur-Diagramms (VT-Diagramm) bestimmt. Die Achsen des Diagramms sind logarithmiert. Auf der X-Achse befindet sich die Betriebsviskosität auf der Y-Achse die Betriebstemperatur. Mit Hilfe der Nennviskosität und der Viskosität bei 100°C lässt sich auf dem Diagramm für den spezifischen Schmierstoff eine Gerade bilden. Die Betriebsviskosität kann nun bei der Betriebstemperatur abgelesen werden. Folgende Abbildung zeigt ein Beispiel für ein VT-Diagramm für unterschiedliche ISO VG-Klassen:

Das Viskositätenverhältnis κ ist ein Maß für die Schmierfilmdicke im Schmierspalt. Es wird mit Hilfe der Bezugs- und Betriebsviskosität berechnet.

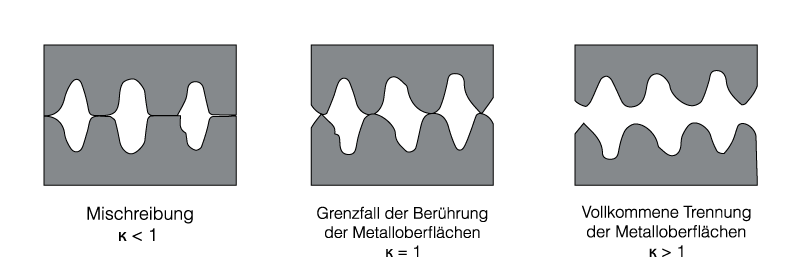

In der obigen Abbildung ist zu erkennen, dass Werte kleiner 1 den Mischreibungszustand und Werte größer 1 die vollkommene Trennung der metallischen Oberflächen beschreiben. Bei κ = 1 ist der Grenzfall beschrieben. Es bildet sich ein Schmierfilm, dieser ist jedoch nicht vollständig tragend.

Das Verhältnis hat direkten Einfluss auf die Berechnung der Lebensdauerbeiwerte. Die Berechnung ist in DIN ISO 281 zu finden.

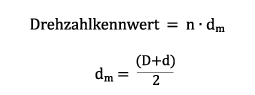

Ein weiterer Kennwert für die Auswahl des Schmierstoffes ist der Drehzahlkennwert eines Wälzlagers. Dieser wird mit Hilfe des mittleren Durchmessers (dm) und der Drehzahl berechnet.

| D | Außendurchmesser | [mm] |

| d | Innendurchmesser | [mm] |

| n | Drehzahl im Betriebspunkt | [min-1] |

Schmierverfahren

Die Auswahl des passenden Schmierverfahrens muss nach der Wahl des Wälzlagers frühzeitig getätigt werden. Eine Änderung des Schmierverfahrens in einem fortgeschrittenen Konstruktionsstatus ist sehr zeit- und kostenintensiv und sollte vermieden werden.

Fettschmierung

Die Fettschmierung ist mit 90% Anteil bei der Wälzlagerschmierung das am häufigsten verwendete Schmierverfahren.

| Vorteile einer Fettschmierung | Nachteile einer Fettschmierung |

Geringer konstruktiver Aufwand zur Abdichtung der Lagerstelle | Erhöhte Reibung und starke Erwärmung bei zu hoher Fettmenge |

Einfacher Aufbau der Nachschmiereinrichtungen bzw. wartungsfreie Schmierung aufgrund einer Lebensdauerschmierung | Verschleißprodukte werden nicht abtransportiert |

Für ein breites Drehzahlband einsatzbar | Keine Wärmeabfuhr durch das Schmiermittel |

Niedriges Reibmoment |

|

In den meisten Anwendungsfällen sind Wälzlager lebensdauergeschmiert, d.h. die Lager werden einmalig bei der Montage mit einer anwendungsbedingten Fettsorte und -menge befüllt. Bei normalen Betriebs- und Umgebungsbedingungen ist ein Nachfetten nicht notwendig. Aufgrund von extremen Umwelteinflüssen, wie z.B. hohe Temperaturschwankungen, häufigen Drehzahländerungen oder einer nicht vermeidbaren Fettalterung, ist ein Nachschmieren erforderlich. Hierfür müssen konstruktiv Schmierungszu- und abführkänale vorgesehen werden. Bei der Konstruktion der Kanäle ist auf die Förderbarkeit des Fettes zu achten.

Die obengenannten Einflüsse haben auch Auswirkungen auf das Nachschmierintervall und die Fettmenge. Die Berechnungen der Fettgebrauchsdauer, der Nachschmierintervalle und der Nachschmiermenge sind im GfT-Arbeitsblatt 3 (Gesellschaft für Tribologie) zu finden. Folgende Regeln sind für die Fettschmierung zu beachten:

-

Steigende Temperaturen beschleunigen die Fettoxidation

-

Ab ca. 70°C halbiert sich die Fettgebrauchsdauer bei mineralölbasierten Standardfetten aller 10 K

-

Bei steigenden Temperaturen werden Fette flüssiger, ein Austreten aus dem Gehäuse ist dann möglich

-

Die Drehzahlstabilität ist mit Hilfe des Datenblatts zu überprüfen

-

Bei schmutzigen Umgebungen müssen Wälzlager eventuell häufiger nachgeschmiert werden, um Verunreinigungen zu vermeiden

Ölschmierung

Eine Ölschmierung ist angebracht, wenn bereits andere Maschinenelemente mit Öl versorgt werden (z.B. Zahnräder in einem Getriebe) oder die Temperaturen vom Lagerraum abgeführt werden sollen.

| Vorteile einer Ölschmierung | Nachteile einer Ölschmierung |

Wärmeabfuhr über den Schmierstoff | konstruktiv sehr aufwendig |

Regelbarkeit der Betriebstemperatur | Abdichtung gegen Ölaustritt |

geringe Anlaufreibung | wartungsaufwändig durch Öl- und Filterwechsel |

Man unterscheidet folgende Ölschmierungen:

-

Ölsumpfschmierung

-

Ölumlaufschmierung

-

Öleinspritzschmierung

-

Ölimpulsschmierung

-

Öl-Luft-Schmierung

Ölschmierungen sind häufig mit einem hohen konstruktiven Aufwand verbunden und beinhalten meist Nebenaggregate wie Umlaufpumpe und Ölkühler. Bei den genannten Ölschmierungen sind der konstruktive Aufwand und die Drehzahleignung aufsteigend. Eine Ölsumpfschmierung ist konstruktiv einfacher umzusetzen als eine Öl-Luft-Schmierung. Sie bedarf einen hohen konstruktiven Aufwand, bietet jedoch aufgrund der Minimalmengenschmierung und der dadurch reduzierten Planschverluste eine höhere Drehzahleignung.

Feststoffschmierung

Ein Sonderfall der Schmierung ist die Feststoffschmierung. Hierbei wird mit Gleitlacken, Pasten und Pulvern in langsam drehenden Wälzlagern ein tragender Schmierfilm erzeugt. Häufig genutzte Schmierstoffe sind Graphit, Molybdänsulfid oder PTFE-Verbindungen. Der Feststoff kann dabei sogar als Komponente des Wälzlagers dienen. In machen Anwendungen ersetzt der Feststoff den Käfig des Wälzlagers. Da es sich in diesem Fall um eine Lebensdauerschmierung handelt, ist der Schmierstoff am Ende der Lagerlebensdauer vollständig aufgebraucht. Ein typisches Anwendungsbeispiel ist die Achslagerung von Ofenwagen.

Auswahl eines geeigneten Schmierverfahrens

Die Wahl des Schmierverfahrens ist abhängig von:

-

den Betriebsbedingungen des Wälzlagers

-

dem gewünschten Laufverhalten, Laufgeräusch, Reibungs- und Temperaturverhalten des Wälzlagers

-

den Anforderungen an die Sicherheit gegen vorzeitigen Ausfall

-

den Kosten für Installation und Wartung der Schmieranlage

Die Anforderung an die Sicherheit gegen vorzeitigen Ausfall hat bei der Wahl des Schmierverfahrens die oberste Priorität. Es muss gewährleistet werden, dass der Schmierstoff in jeden Funktionsflächenkontakt dringt und ausreichend vorhanden ist. Die Schmierstoffanwesenheit ist nicht bei allen Schmierverfahren gleich sichergestellt. Zum Beispiel ist bei einer Ölsumpfschmierung der Ölstand in regelmäßigen Abständen zu kontrollieren. Im Gegensatz dazu ist bei einem fettgeschmierten Wälzlager die Schmierstoffanwesenheit, solange die Fettgebrauchsdauer oder die Nachschmierintervalle nicht überschritten werden, immer ausreichend.

Gebräuchliche Schmierverfahren mit ausführlichen Hinweisen

Schmierstoff | Schmierverfahren | Geräte für das Schmierverfahren | konstruktive Maßnahmen | erreichbarer Drehzahlkennwert |

Festschmierstoff | Lebensdauerschmierung | - | - | ≈ 1.500 |

Fett | Lebensdauerschmierung | - | - | ≈ 0,5 ∙ 106 |

| Fett | Nachschmierung | Handpresse Fettpumpe automatische Nachschmiersysteme | Zuführbohrung Fettmengenregler Auffangraum für Altfett | für geeignete Sonderfette und Lager: ≈ 2,6 ∙ 106 |

Öl - | Ölsumpfschmierung | Peilstab Standrohr Niveaukontrolle | Gehäuse mit ausreichendem Ölvolumen Überlaufbohrung Anschluss für Kontrollgeräte | ≈ 0,5 ∙ 106 |

Öl - | Ölumlaufschmierung | Umlaufschmieranlage | ausreichend große Bohrungen für Ölzu- und ablauf | ≈ 1,5 ∙ 106 |

Öl - | Öleinspritzschmierung | Umlaufschmieranlage mit Spritzdüsen | Ölzulauf durch gerichtete Düsen Ölablauf durch ausreichend große Bohrungen | erprobt bis: |

Öl -Minimalmengen | Ölimpulsschmierung | Verbrauchsschmieranlage Tropföler Ölsprühschmieranlagen | Ablaufbohrungen | ≈ 1,5 ∙ 106 |

| Öl -Minimalmengen | Ölnebelschmierung | Ölnebelanlage ggf. Ölabscheider | eventuelle Absaugeinrichtungen | ≈ 1,5 ∙ 106 |

| Öl -Minimalmengen | Öl-Luft-Schmierung | Öl-Luft-Schmieranlage | eventuelle Absaugeinrichtungen | ≈ 1,5 ∙ 106 |

Schmierstoffe

Fette

Die grundlegenden Eigenschaften eines Fettes werden bestimmt durch die Grundölart und –viskosität, den Verdicker und die Additivierung. Als Grundöl kommen meist Mineral- und Syntheseöle zum Einsatz. Als Verdicker werden meist Metallseifen oder Metallkomplexseifen verwendet. Neben dem Grundöl und dem Verdicker nehmen Additive an Bedeutung weiter zu. Man unterteilt sie in zwei Arten:

-

Auf das Grundöl wirkend, z.B. VI-Verbesserer, Antioxidation

-

Auf das Lager bzw. metallische Oberflächen wirkend, z.B. Korrosions- und Verschleißschutz

Eine weitere Gliederung der Schmierfette ist entsprechend ihrer Konsistenz möglich. Man unterscheidet sie in den sogenannten NLGI-Klassen (National Lubrication Grease Institute). Diese sind nach DIN 51818 genormt. Je höher die NLGI-Klasse desto „härter“ ist das Fett. Die NLGI-Klassen 1, 2 und 3 werden häufig in Wälzlagern verwendet.

Schmierfette werden außerdem untergliedert entsprechend ihrer Hauptbestandteile Verdicker und Grundöl.

Übersicht über Schmierfette1)

| Fettart | Eigenschaften | ||||||

| Verdicker | Grundöl | Temperatur (°C) | Tropfpunkt (°C) | Wasser-beständigkeit | Druck-beständigkeit | Eignung für Wälzlager | besondere Hinweise |

| Lithiumseife | Mineralöl | -30 bis +130 | +170 bis 220 | +++ | + | +++ | Mehrzweckfett |

| Lithiumseife | PAO (Poly-alfaoelinfine) | -60 bis +150 | +170 bis 220 | +++ | ++ | +++ | für tiefere und höhere Temperaturen für hohe Drehzahlen |

| Lithiumseife | Ester | -60 bis +130 | +190 | ++ | + | +++ | für tiefere Temperaturen für hohe Drehzahlen |

| Aluminiumkomplex | Mineralöl | -30 bis +160 | +260 | +++ | + | + | Mehrzweckfett |

| Bariumkomplex | Mineralöl | -30 bis +140 | +220 | ++ | ++ | +++ | Mehrzweckfett dampfbeständig |

| Kalziumkomplex | Mineralöl | -30 bis +140 | +240 | ++ | ++ | +++ | Mehrzweckfett neigt zum Verhärten |

| Lithiumkomplex | Mineralöl | -30 bis +150 | +240 | ++ | ++ | +++ | Mehrzweckfett |

| Aluminiumkomplex | PAO (Poly-alfaoelinfine) | -60 bis +160 | +260 | +++ | ++ | + | weiter Temperaturbereich gut förderbar |

| Bariumkomplex | PAO (Poly-alfaoelinfine) | -40 bis +140 | +220 | +++ | +++ | +++ | hohe Drehzahlen |

| Kalziumkomplex | PAO (Poly-alfaoelinfine) | -60 bis +160 | +240 | +++ | +++ | +++ | für tiefere und höhere Temperaturen für hohe Drehzahlen |

| Lithiumkomplex | PAO (Poly-alfaoelinfine) | -40 bis +180 | +240 | ++ | +++ | +++ | weiter Temperaturbereich |

| Bariumkomplex | Ester | -40 bis +130 | +200 | ++ | ++ | +++ | für höhere Drehzahlen für mäßige Belastung |

| Kalziumkomplex | Ester | -40 bis +130 | +200 | +++ | ++ | +++ | für höhere Drehzahlen für mäßige Belastung |

| Lithiumkomplex | Ester | -40 bis +180 | +240 | ++ | + | +++ | besonders weiter Temperaturbereich |

| Silikon | -40 bis +180 | +240 | ++ | - | ++ | nur für geringe Lasten | |

[ 1 vgl. Brändlein, Johannes (Hg.) (1998): Die Wälzlagerpraxis. Handbuch für die Berechnung und Gestaltung von Lagerungen (korrig. Nachdr. der 3. Aufl. Mainz: Vereinigte Fachverl.]

Richtwerte zur Befüllung des Lagerfreiraums entsprechend des Drehzahlkennwertes (drehender Innenring):

Bewegungsart | Drehzahlkennwert n∙dm [min-1 ∙ mm] | Befüllungsgrad [% der freien Lagerraumes] |

drehender Innenring | < 50.000 | bis zu 100 |

50.000 - 100.000 | bis zu 30 | |

> 100.000 | 20-30 | |

> 400.000 | bis zu 20 |

Richtwerte zur Befüllung des Lagerfreiraums entsprechend des Drehzahlkennwertes (drehender Außenring):

Bewegungsart | Drehzahlkennwert n∙dm [min-1 ∙ mm] | Befüllungsgrad [% der freien Lagerraumes] |

drehender Außenring | < 100.000 | bis zu 90 |

100.000 - 400.000 | bis zu 50 | |

> 400.000 | 1-30 |

Öle

Mineral- und Syntheseöle sind zur Schmierung von Wälzlagern grundsätzlich geeignet. Am häufigsten werden Mineralöle verwendet. Diese müssen mindestens die Anforderungen nach DIN 51517 erfüllen.

Seltener hingegen sind die Syntheseöle. Sie werden häufig bei besonderen und extremen Betriebsbedingungen eingesetzt, z.B. hohen Temperaturen. Syntheseöle werden in Raffinerien künstlich unter hohem Aufwand durch das Aufspalten von Kohlen-Wasserstoffen aus Mineralölen hergestellt. Sie besitzen dadurch eine hohe Reinheit.

Grundöle und ihre typischen Eigenschaften:

| Öltyp | Besonderheiten | Einsatztemperaturgrenzen [°C] | |

| untere | obere | ||

Mineralöl (Min) | Am häufigsten eingesetzter Grundöltyp Bei unvermeidlichem Wassereintritt nur bedingt einsatzbar, Wasser wird als Emulsion gebunden, daher Einschränkung der Lebensdauer möglich Bei ungünstigen Bedingungen kann es zu festen Rückständen (Ölkohle) und damit zur Beeinträchtigung der Schmierung kommen | -20 | +120 |

Polyalphaolefin (PAO) | Weit verbreiteter Syntheseöltyp In Schmierölen für Lebensmittelzulassung zu finden Bessere Oxidationsbeständigkeit verglichen mit Mineralölen Mit Mineralölen mischbar | -40 | +150 |

Polyglykol (PG) | Kritisch bei Aluminiumkontakt Meist nicht mischbar mit Mineralölen, Estern und PAO Meist nicht wasserlöslich Schlechtes Wasserabscheidevermögen | -40 | +150 |

Ester (E) | Thermisch stabil Auch als Mischung mit PAO und Mineralölen Zum Teil biologisch abbaubar Geringe Flüchtigkeit Geeignet für hohe Drehzahlkennwerte und hohe Temperaturen Unterschiedliche Reaktion mit Wasser, Verseifen und Aufspaltung des Esters möglich | -60 | +180 |

Silikonöl (Si) | Geringe Belastbarkeit (P/C ≤ 0,03) und Verschleißschutzvermögen Thermisch sehr stabil Extrem niedrige Oberflächenspannung Stahl-Stahl-Kontakte neigen zum Fressen | -60 | +200 |

Alkoxyfluoröl (PFAE, PFPE) | Nicht mischbar mit anderen Ölen Oxidations- und wasserbeständig Wälzlager müssen frei von Kohlenwasserstoffen sein Sehr teuer im Vergleich zu Mineralölen | -30 | +250 |

Oben wurde bereits auf das Viskositätenverhältnis (κ) eingegangen. Für Schmieröle wird ein Wert von 2 bis 4 angestrebt.

Hochviskose Öle besitzen eine hohe Flüssigkeitsreibung. Bei tiefen und normalen Temperaturen kann es zum Ölstau in den Zu- und Ableitungen kommen.

Nicht in jeder Anwendung ist die Umsetzung der gewünschten Betriebsviskosität möglich, da:

-

die Ölauswahl von anderen Maschinenkomponenten bestimmt wird

-

die Umlaufschmierung ein ausreichend fließfähiges Öl benötigt

-

stark variierende Betriebsbedingungen keine eindeutige Auswahl zulässt

In den genannten Fällen ist eine abweichende Viskosität zulässig, wenn das Öl mit der passenden Additivierung (EP-Zusätze) ausgestattet ist. Dann kann es auch mit einer niedrigeren Viskosität zugelassen werden. Andernfalls ist mit Verschleißerscheinungen und einer Verringerung der Lagerlebensdauer zu rechnen.

Nachfolgende Tabelle zeigt eine Auswahlhilfe nach Betriebsbedingungen für Schmieröle. Eine Beratung durch den Schmierstofflieferanten ist dennoch anzuraten.

Auswahlhilfe für Schmieröle:

| Kriterien für die Auswahl des Öls | Eigenschaften des zu wählenden Öls |

normale Bedingungen: Temperatur im Ölsumpf bis 100°C / Ölumlauf bis 150°C Belastungsverhältnis P/C < 0,1 Drehzahl unterhalb der Bezugsdrehzahl | Einsatz von unlegierten Ölen alternativ mit Additiven z.B. Korrosions- bzw. Alterungsschutz Kennbuchstabe L nach DIN 51502 Wenn die Viskositätsempfehlung nicht umsetzbar ist, sind Verschleißschutzzusätze vorzusehen. |

hohe Drehzahlkennwerte n∙dm > 500.000 min-1 ∙ mm | oxidationsstabiles Öl mit geringer Verschäumungsneigung gutes Viskositäts-Temperaturverhalten Empfohlen werden Syntheseöle z.B. PAO und Ester. |

Hohe Belastungen P/C > 0,1 oder Betriebsviskosität ν kleiner als Bezugsviskosität ν1 | Verwendung von Ölen mit Hochdruckzusätzen (EP-Additiven) Kennbuchstabe P nach DIN 51502 Die Eignung von Verschleißschutzzusätzen ist stark temperaturabhängig. |

Hohe Temperaturen | Neben den Einsatztemperaturgrenzen ist das Viskositäts-Temperaturverhalten zu beachten. Die Ölauswahl ist anhand der Öleigenschaften zu treffen. |

Additive

Additive sind in der Regel auf die jeweilige Funktion hin optimiert. Sie stellen eine „Legierung“ des Öls dar und verstärkt Öleigenschaften, wie z.B.:

-

Korrosionsschutz

-

Oxidationsstabilität

-

Verschleißschutz

bzw. verleiht „neue“ nicht vorhandene Eigenschaften, wie z.B.:

-

Neutralisationsvermögen

-

Dispergiervermögen

-

Emulgiervermögen

Schmierstoffadditive und ihre Wirkung:

| Additiv-Typ | Additivierung | Aufgabe |

Hochdruckzusätze | EP | Verbesserung des Druckaufnahmeverhaltens Verschleißminderung durch Reaktionsschichtbildung |

Reibungsänderer | FM | veränderte Reibung bei Misch- und Grenzreibung |

Verschleißschutz | AW | Senkung von mildem Adhäsions-Abrasions-Verschleiß bei Mischreibung |

Korrosionsinhibitoren | KI | Schutz von Metalloberflächen gegen Korrosion |

Alterungsinhibitoren | OI | Verzögerung der oxidativen Zersetzung des Schmierstoffs |

Haftzusätze | Verbesserung der Haftung des Schmierstoffs auf der Oberfläche | |

Detergents und Dispergents | Verbesserung des Schmutzlöse- und Schmutztrageverhaltens des Schmierstoffs | |

VI-Verbesserer | Verbesserung der Viskositäts-Temperatur -Abhängigkeit | |

Schauminhibitoren | Vermeidung einer stabilen Schaumbildung | |

Pourpoint-Erniederiger | Herabsetzen des Stockpunktes | |

Mischbarkeit von Fetten und Ölen

Das Mischen von Schmierstoffen birgt hohe Risiken. Zum einen sind manche Öle und Verdicker nicht verträglich. Zum anderen lassen sich die Wirkung von Additiven und die Leistungsfähigkeit von Schmierstoffgemischen nur eingeschränkt abschätzen. Eine konkrete Aussage zur Mischbarkeit und Verträglichkeit zweier Schmierstoffe können nur geeignete Versuche ermitteln.

Vor dem Mischen ist stets Rücksprache mit dem Schmierstofflieferanten zu halten.

Das Vermischen von Fetten ist zu vermeiden. Ist eine Vermischung unumgänglich, sind folgende Parameter für beide Mischpartner zu beachten:

-

gleiche Ölbasis

-

übereinstimmender Verdickertyp

-

ähnliche Grundölviskositäten (max. eine ISO VG-Klasse)

-

gleiche Konsistenzklasse (NLGI-Klasse)

Mischbarkeit von Ölen: *

| Mineralöl | PAO | Esteröl | PG | Silikonöl | Alkoxyfluoröl | |

| Mineralöl | Mischung im Allgemeinen unkritisch | Mischung im Allgemeinen unkritisch | Mischung im Allgemeinen unkritisch | Mischung nicht zulässig | In Einzelfällen mischbar, Prüfung empfohlen | Mischung nicht zulässig |

| PAO | Mischung im Allgemeinen unkritisch | Mischung im Allgemeinen unkritisch | Mischung im Allgemeinen unkritisch | Mischung nicht zulässig | In Einzelfällen mischbar, Prüfung empfohlen | Mischung nicht zulässig |

| Esteröl | Mischung im Allgemeinen unkritisch | Mischung im Allgemeinen unkritisch | Mischung im Allgemeinen unkritisch | In Einzelfällen mischbar, Prüfung empfohlen | Mischung nicht zulässig | Mischung nicht zulässig |

| PG | Mischung nicht zulässig | Mischung nicht zulässig | In Einzelfällen mischbar, Prüfung empfohlen | Mischung im Allgemeinen unkritisch | Mischung nicht zulässig | Mischung nicht zulässig |

| Silikonöl | In Einzelfällen mischbar, Prüfung empfohlen | In Einzelfällen mischbar, Prüfung empfohlen | Mischung nicht zulässig | Mischung nicht zulässig | Mischung im Allgemeinen unkritisch | Mischung nicht zulässig |

| Alkoxyfluoröl | Mischung nicht zulässig | Mischung nicht zulässig | Mischung nicht zulässig | Mischung nicht zulässig | Mischung nicht zulässig | Mischung im Allgemeinen unkritisch |

*Quelle: Oil Doc GmbH, Brannenburg

Verträglichkeit unterschiedlicher Verdickertypen:*

| Lithiumseife | Lithiumkomplex | Natriumkomplex | Kalziumkomplex | Aluminiumkomplex | Bariumkomplex | |

| Lithiumseife | Mischung im Allgemeinen unkritisch | Mischung im Allgemeinen unkritisch | Mischung nicht zulässig | Mischung im Allgemeinen unkritisch | Mischung nicht zulässig | Mischung im Allgemeinen unkritisch |

| Lithiumkomplex | Mischung im Allgemeinen unkritisch | Mischung im Allgemeinen unkritisch | In Einzelfällen mischbar, Prüfung empfohlen | Mischung im Allgemeinen unkritisch | In Einzelfällen mischbar, Prüfung empfohlen | In Einzelfällen mischbar, Prüfung empfohlen |

| Natriumkomplex | Mischung nicht zulässig | In Einzelfällen mischbar, Prüfung empfohlen | Mischung im Allgemeinen unkritisch | In Einzelfällen mischbar, Prüfung empfohlen | In Einzelfällen mischbar, Prüfung empfohlen | In Einzelfällen mischbar, Prüfung empfohlen |

| Kalziumkomplex | Mischung im Allgemeinen unkritisch | Mischung im Allgemeinen unkritisch | In Einzelfällen mischbar, Prüfung empfohlen | Mischung im Allgemeinen unkritisch | In Einzelfällen mischbar, Prüfung empfohlen | In Einzelfällen mischbar, Prüfung empfohlen |

| Aluminiumkomplex | Mischung nicht zulässig | In Einzelfällen mischbar, Prüfung empfohlen | In Einzelfällen mischbar, Prüfung empfohlen | In Einzelfällen mischbar, Prüfung empfohlen | Mischung im Allgemeinen unkritisch | In Einzelfällen mischbar, Prüfung empfohlen |

| Bariumkomplex | Mischung im Allgemeinen unkritisch | In Einzelfällen mischbar, Prüfung empfohlen | In Einzelfällen mischbar, Prüfung empfohlen | In Einzelfällen mischbar, Prüfung empfohlen | In Einzelfällen mischbar, Prüfung empfohlen | Mischung im Allgemeinen unkritisch |

*Quelle: Oil Doc GmbH, Brannenburg

Wird die Fettsorte gewechselt, ist das Altfett vollständig aus dem Lager und dem Gehäuse auszuspülen. Eine Vermischung von nichtverträglichen Fetten führt zu einer Verhärtung des Schmierstoffes oder zu einem starken Erweichen des Fettes. Beides kann einen vorzeitigen Wälzlagerausfall hervorrufen.