Anschlusskonstruktion und Einbau von Wälzlagern

Gestaltung der Lagerstelle

Bei der Gestaltung und konstruktiven Auslegung der Wellen ist es notwendig, den Bauraum der Wälzlagerung zu kennen. Dabei gibt es grundsätzlich zwei Vorgehensweisen: das gesuchte Wälzlager wird an die vorhandene Konstruktion angepasst oder das Wälzlager bestimmt die Umbaukonstruktion. Da die Abmessungen der Wälzlager nach dem Maßplan DIN 616 genormt sind, kann die Außengeometrie über das Lagerkennzeichen ermittelt werden.

Bei der Neukonstruktion von Bauteilen werden die Wälzlager und die Anschlussmaße an einander angepasst. Anders ist es bei Änderungskonstruktionen. Hier sind die Außengeometrien der vorhandenen Bauteile meist gegeben und die Wälzlager müssen entsprechend ausgelegt werden. Kann man dabei nicht auf Standardlager zurückgreifen, müssen Sonderlösungen entwickelt werden.

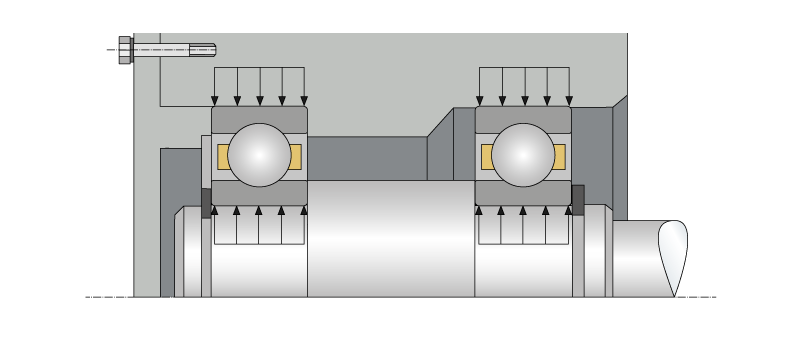

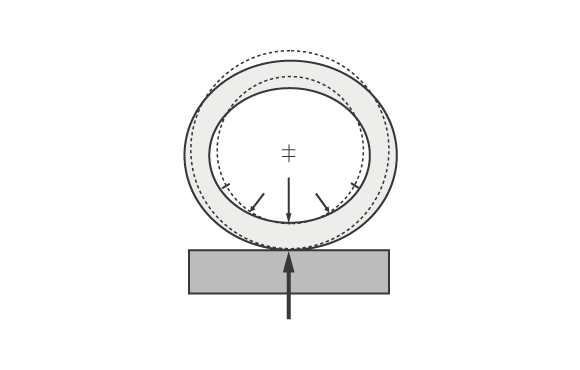

Radial belastete Wälzlager werden am kompletten Umfang radial unterstützt, um eine punktuelle Überlastung zu verhindern.

Axiale Fixierung von Wälzlagern

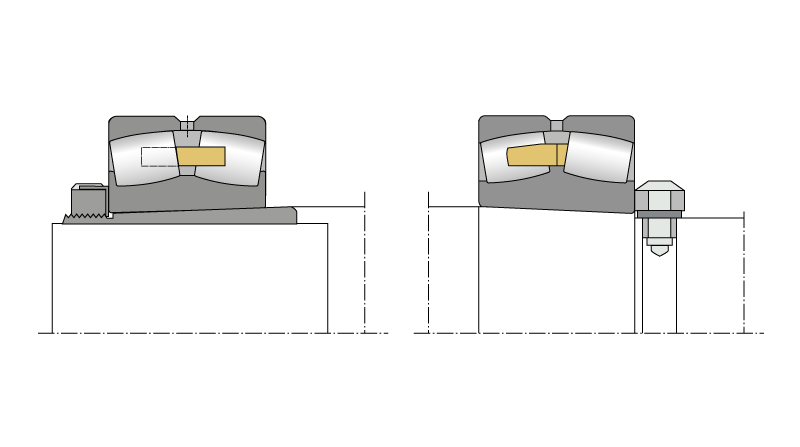

Die axiale Fixierung der verschiedenen Wälzlager ist sehr stark von ihrer Bauform abhängig. Die nachfolgende Abbildung zeigt den Unterschied zwischen einer Los- und einer Festlagerung am Beispiel von zwei Rillenkugellagern. Das linke Wälzlager ist ein Festlager, dass axiale Kräfte aufnehmen muss und deshalb axial fixiert ist. Das rechte Lager ist ein Loslager. Es muss axial keine Kräfte aufnehmen und hat durch einen nicht axial fixierten Außenring die Fähigkeit sich axial zu bewegen. Somit ist eine axiale Verschiebung des Lagers möglich, wie sie beispielsweise bei einer Wärmeausdehnung auftritt.

Unterstützung des Wälzlagers am kompletten Umfang

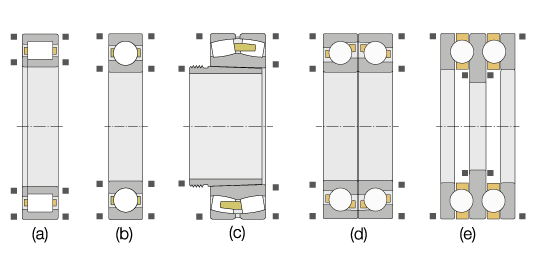

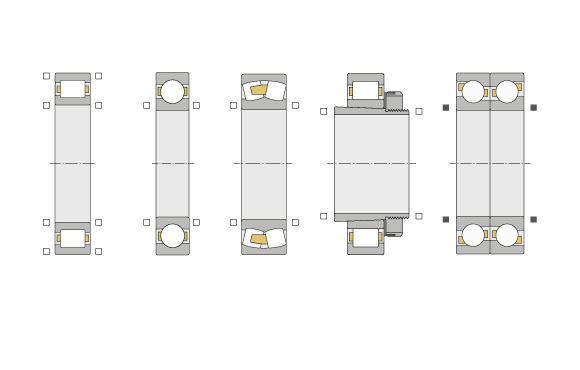

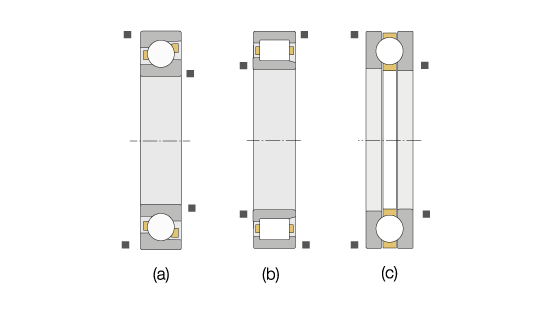

In den folgenden drei Grafiken verdeutlichen die Symbole ■ und □, welche Aufgabe die radialen Fixierungen bei den verschiedenen Lagerbauarten und Einbauarten haben. Das Zeichen ■ steht für Fixierungen, die nennenswerte Kräfte aufnehmen müssen. Die Darstellung □ steht für Fixierungen, die nur das axiale Abwandern des Ringes verhindern sollen.

Die nächste Abbildung zeigt die axiale Fixierung für Festlager verschiedener Bauarten. Die Innen- und Außenringe sind hier beidseitig befestigt.

Axiale Fixierung von Festlager

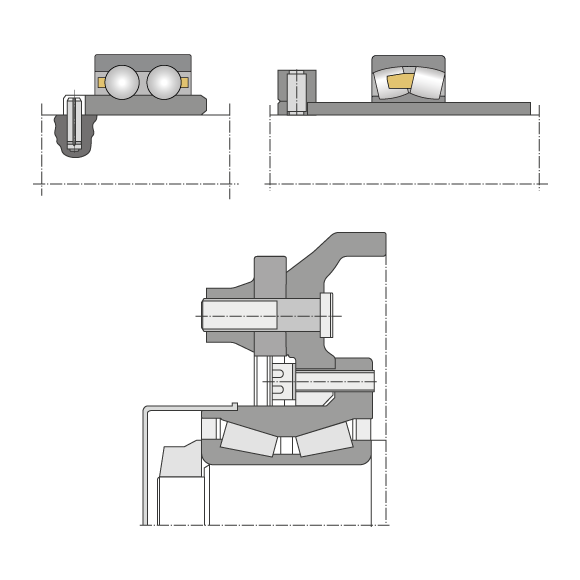

Die untere Grafik zeigt die axiale Fixierung für Loslager. Die Befestigung ist auch hier von der Bauform abhängig. Bei einem Wälzlager mit einem losen Innen- oder Außenring müssen beispielsweise beide Ringe axial fixiert werden.

Axiale Fixierung von Loslager

Bei angestellten oder schwimmenden Lagerungen, die axiale Kräfte nur in eine Richtung übertragen, müssen gesonderte Fixierungen verwendet werden. Zur Erläuterung dient die nächste Abbildung. Die jeweiligen Ringe werden einseitig axial fixiert.

Axiale Fixierung für angestellte oder schwimmende Lageranordnungen

Bei der axialen Fixierung werden verschiedene Befestigungsmittel verwendet:

-

Anschlusskonstruktionen, z.B. Gehäusedeckel, Zahnräder, Zwischenringe

-

Wellen- bzw. Gehäusesicherungsringe

-

Federelemente (vorrangig für axiale Vorspannung eingesetzt)

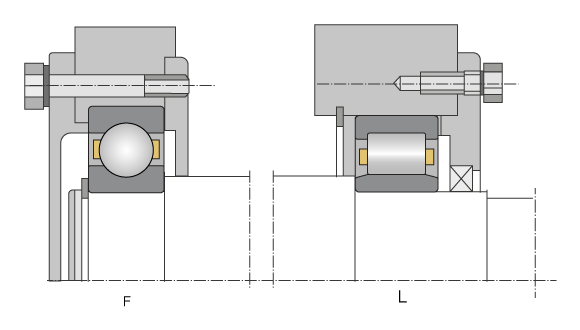

Axiale Befestigungsmittel: Gehäusedeckel zur Fixierung der Außenringe, Sicherungsring zur Fixierung des Innenrings (F=Festlager, L=Loslager)

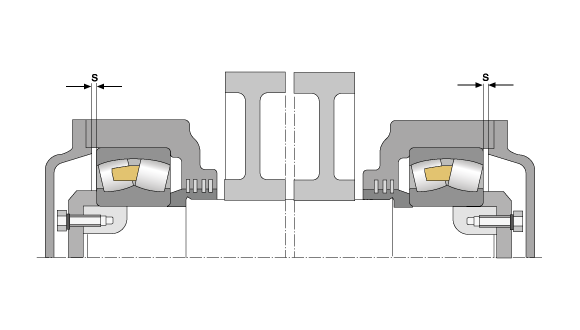

Eine Ausnahme bildet die schwimmende Lagerung, wie sie in der nächsten Abbildung dargestellt ist. Hier werden nicht die beiden eingesetzten Lager axial befestigt, stattdessen haben die Wälzlager in sich eine axiale Fixierung.

Schwimmende Lagerung

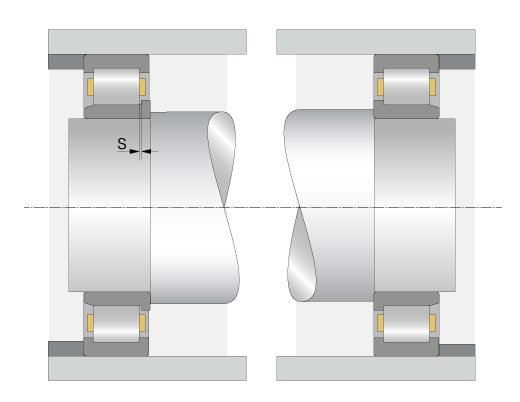

Schwimmende Lagerungen, bei denen die Verschiebung in den Lagern realisiert wird, sind wie Festlager zu fixieren. Die untenstehende Grafik zeigt ein Beispiel mit zwei Zylinderrollenlagern der Bauform NJ.

Schwimmende Lagerung von Zylinderrollenlagern der Bauform NJ; s = Axialspiel

Eine weitere Möglichkeit der axialen Befestigung ist die Fixierung mittels einer Spannmutter. Die Spannmutter wird zusätzlich mit einem Sicherungsblech gegen Verdrehen gesichert, wie in der nächsten Abbildung dargestellt.

links: Spannhülse mit Nutmutter und Sicherungsblech | rechts: konischer Passsitz mit Nutmutter und Sicherungsblech

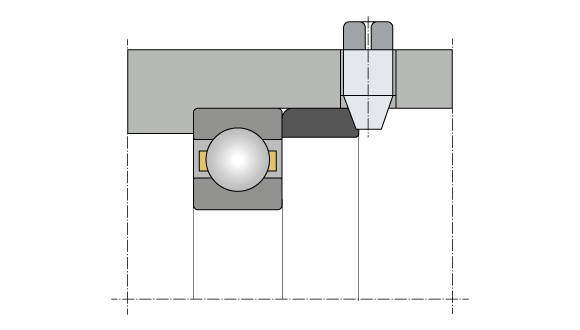

Die oben aufgeführten axialen Sicherungen sind die Befestigungen, die am häufigsten verwendet werden. Weniger üblich ist die Fixierung mit einer Sicherungsschraube. Dabei wird ein Abstandsring mittels einer Schraube, die im Gehäuse eingesetzt ist, gegen den Lageraußenring gedrückt.

Schraubenfixierung Außenring mit Zwischenring

Des Weiteren gibt es Sonderlösungen für die Befestigung von Wälzlagern, die häufig eine Abweichung in der Lagerkonstruktion aufweisen. Die Innen- und Außenringe werden hier mit Befestigungseinheiten ausgestattet. Dafür wird entweder der Innenring verbreitert und eine Fixierbohrung eingebracht oder der Außenring wird für eine direkte Fixierung umkonstruiert. Die unteren Grafiken zeigt Beispiele für solche Sonderbauformen.

Verschiedene Sonderlösungen für axiale Befestigung

Radiale Unterstützung von Wälzlagern

Neben der axialen Fixierung ist die radiale Unterstützung des Lagers im Gehäuse und auf der Welle wichtig. Die Wahl der Einbaubedingung in radialer Richtung hat einen großen Einfluss auf die Betriebslagerluft und damit auf die Laufruhe und Lebensdauer des Lagers. Entscheidend sind dabei die Toleranzen der Welle und des Gehäuses, vor allem die Rundheit.

Bei der radialen Unterstützung des Lagers wird je nach Anwendungsfall eine feste Passung für den Innen- und/oder Außenring gewählt. Bei der Passung der Wälzlagerringe sind folgende Kriterien vor der konstruktiven Umsetzung zu prüfen:

-

Die Wälzlagerringe müssen auf ihrem ganzen Umfang gut unterstützt sein. Dies steht im direkten Zusammenhang mit der Tragfähigkeit des Wälzlagers.

-

Die einzelnen Ringe dürfen auf ihren Gegenstücken in Umfangsrichtung nicht wandern oder rutschen.

-

Loslagerungen müssen Längenänderungen der Welle und des Gehäuses ausgleichen.

-

Die Wälzlager können ohne großen Aufwand ein- und ausgebaut werden.

Die Wälzlagersitze müssen bestimmte Richtwerte bei Form- und Maßtoleranzen sowie in der Oberflächengüte erfüllen. Richtwerte hierfür sind in der nachfolgende Tabelle zu finden.

| Toleranzklasse der Lager | Lagersitzstelle | Bearbeitungstoleranz | Zylinderformtoleranz | Planlauftoleranz | |||

| Umfangslast t1 | Punktlast t1 | t2 | |||||

PN (Normaltoleranz) | Welle | IT 6 (IT 5) | IT 4 / 2 | (IT 3 / 2) | IT 5 / 2 | IT 4 / 2 | IT 4 (IT 3) |

PN (Normaltoleranz) | Gehäuse | IT 6 (IT 7) | IT 4 / 2 | (IT 5 / 2) | IT 5 / 2 | IT 6 / 2 | IT 4 (IT 5) |

PN (Normaltoleranz) | Gehäuse | IT 7 (IT 6) | IT 5 / 2 | (IT 4 / 2) | IT 6 / 2 | IT 5 / 2 | IT 5 (IT 4) |

P6 | Welle | IT 3 / 2 | (IT 2 / 2) | IT 4 / 2 | IT 3 / 2 | IT 3 (IT 2) | |

P6 | Gehäuse | IT 4 / 2 | (IT 3 / 2) | IT 5 / 2 | IT 4 / 2 | IT 4 (IT 3) | |

P5 | Welle | IT 2 / 2 | IT 3 / 2 | IT 2 | |||

P5 | Gehäuse | IT 3 / 2 | IT 4 / 2 | IT 3 | |||

P4, SP | Welle | IT 1 / 2 | IT 2 / 2 | IT 1 | |||

P4, SP | Gehäuse | IT 2 / 2 | IT 3 / 2 | IT 2 | |||

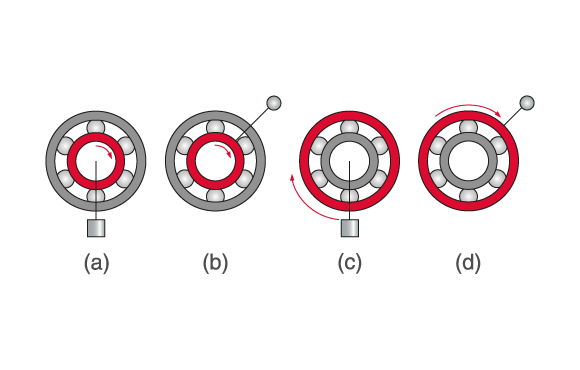

Für die richtige Passung müssen zunächst die Last-Umlaufverhältnisse bestimmt werden. In der nächsten Abbildung sind die verschiedenen Varianten aufgelistet.

Umlaufverhältnisse am Wälzlager

| Umlaufverhältnis | Beispiel | Grafik | Belastungsfall | Passung |

Innenring rotiert | Welle mit Zahnrad | (a) | Umfangslast am Innenring | Innenring: feste Passung |

Lastrichtung | ||||

Innenring steht | Zentrifuge, Schwingsieb | (b) | Punktlast am Innenring | Innenring: lose Passung |

Lastrichtung rotiert | ||||

Innenring steht | Kfz-Vorderrad | (c) | Punktlast am Innenring | Innenring: lose Passung |

Lastrichtung unveränderlich | ||||

Innenring rotiert | Takttisch / Postitionierung | (d) | Umfangslast am Innenring | Innenring: feste Passung |

Lastrichtung rotiert |

Passungsempfehlungen für Wälzlager

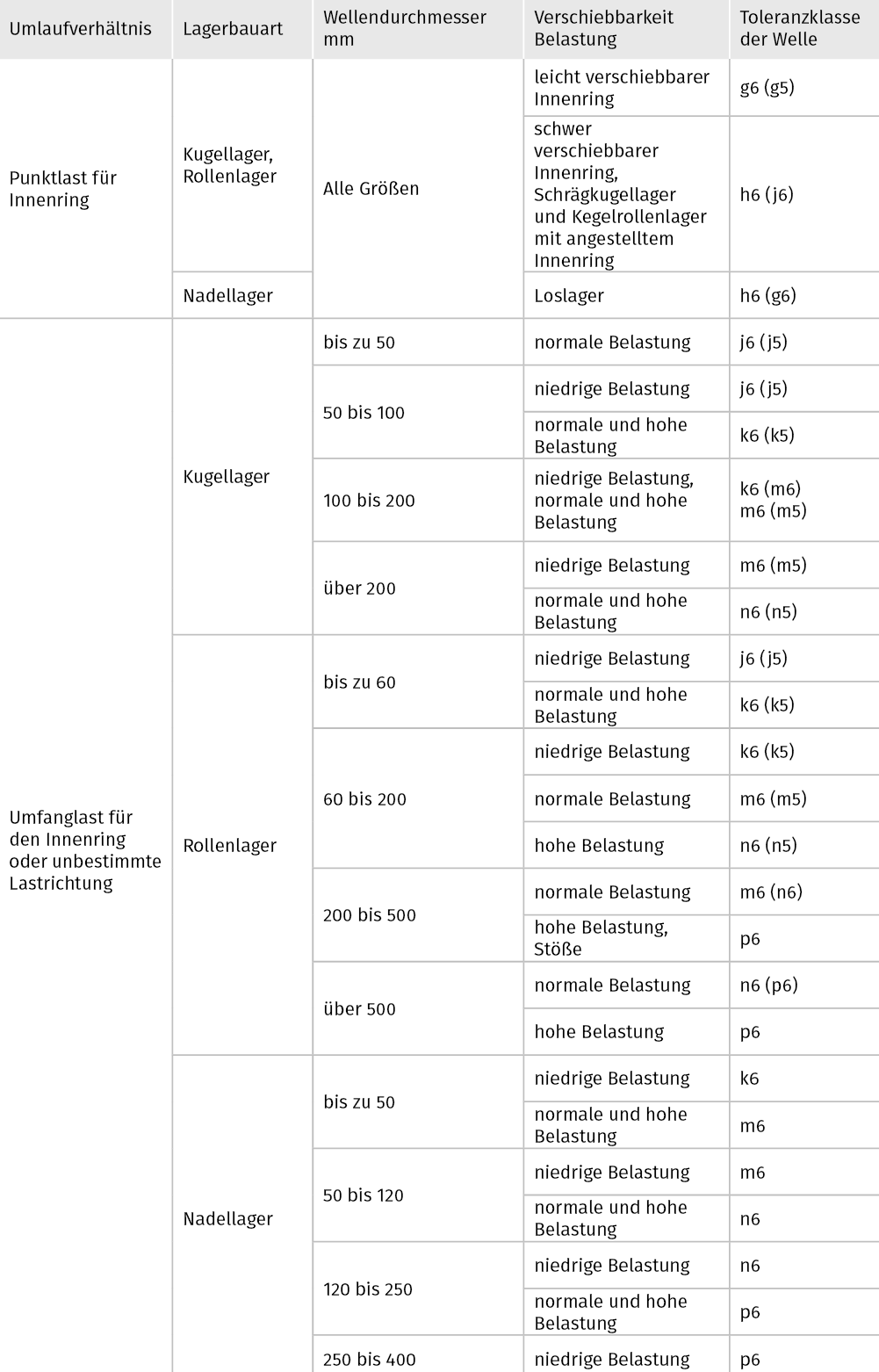

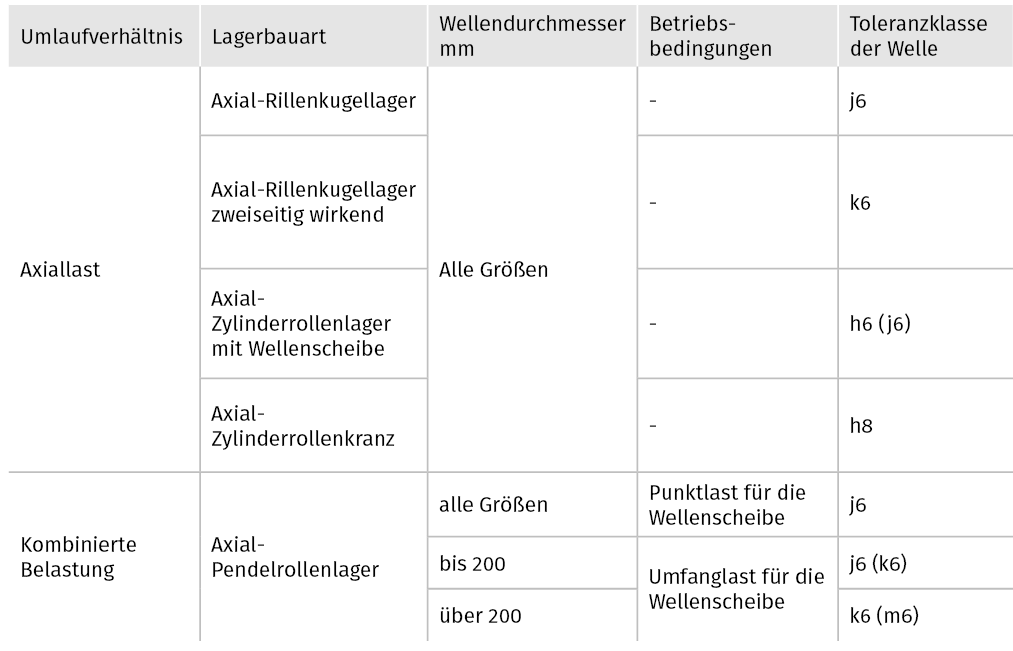

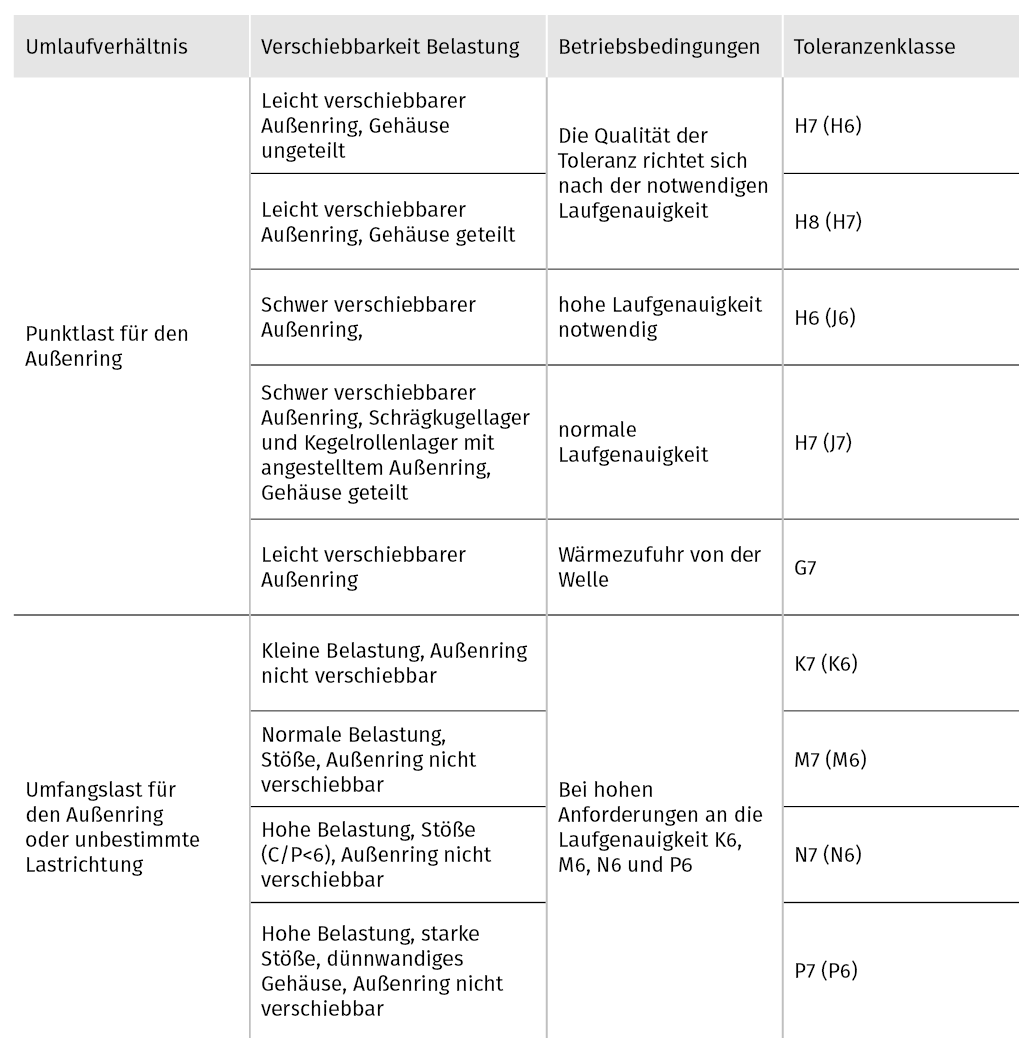

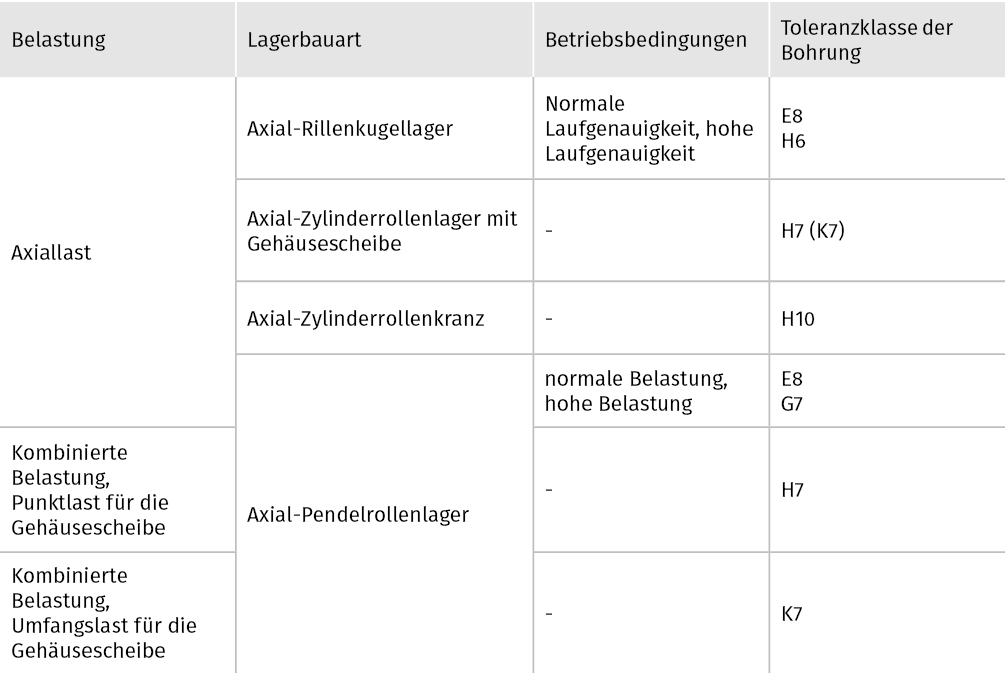

Die nachfolgenden Tabellen geben Empfehlungen für die Wahl der Passungen des Innen- und Außenringes in Abhängigkeit von Umlaufverhältnissen, Lagerbauarten, Wellen- und Gehäusedurchmessern sowie Belastungsfällen. Die Toleranzwerte der Passungen für Welle und Gehäuse sind in DIN EN ISO 286 angegeben.

Passungsempfehlungen für bestimmte Lastverhältnisse – Radiallager

Passungsempfehlungen für bestimmte Betriebsbedingungen – Axiallager

Passungsempfehlungen für bestimmte Betriebsbedingungen – Radiallager

Passungsempfehlungen für bestimmte Betriebsbedingungen – Axiallager

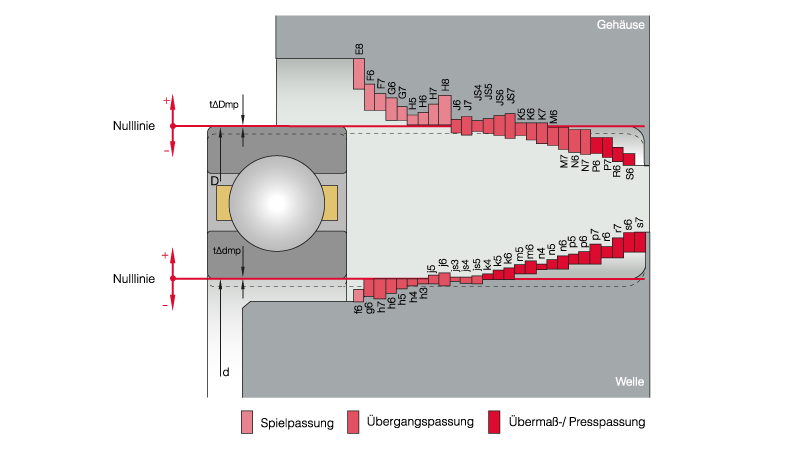

Arten und Beispiele von Passungen

Die nächste Abbildung zeigt ein Beispiellager und die entsprechende Passung für Gehäuse bzw. Welle. Großbuchstaben stehen dabei für die Einheitsbohrung und Kleinbuchstaben für die Einheitswelle. Die Passungsarten – Spielpassung, Übergangspassung und Übermaß- / Presspassung – sind farbig markiert. So wird deutlich, dass eine Spielpassung zu einem Spalt zwischen den Komponenten führt. Bei einer Übermaßpassung / Presspassung dagegen überlappen die Komponenten, was zu einem festen Sitz des jeweiligen Ringes führt. Außerdem wird verhindert, dass sich der Ring durch eine tangentiale Kraft dreht. Die Presspassung verursacht ein Aufweiten des Innenringes und ein Einschnüren des Außenringes. Diese Veränderung der Ringgeometrie wirkt sich auf die Laufbahn aus und muss im Vorfeld berücksichtigt werden.

Passungsübersicht (Darstellung stark übertrieben)

Bei der Wahl der Passung muss auf verschiedene Einflüsse geachtet werden. Neben dem oben erläuterten festen Sitz gibt es auch mechanische Grenzen, die berücksichtigt werden müssen. Diese betreffen die Spannungsverhältnisse im Innenring bei einer Aufweitung, wie sie bei einer Übergangs- oder einer Übermaß- / Presspassung auftritt.

Einbaubedingungen

Bei der Auslegung und konstruktiven Umsetzung der Anschlusskonstruktionen können die Vorgaben der DIN 5418 zur Hilfe genommen werden. Hierbei spielen die Einbaumaße eine wichtige Rolle.

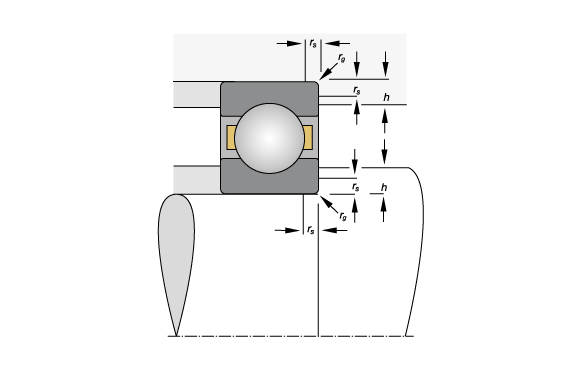

Zunächst werden die fertigungstechnisch bedingten Kantenzustände betrachtet. Wird das Wälzlager auf seinen Passsitz geschoben, liegt es mit der Stirnseite an der Anlagefläche der Welle oder des Gehäuses an. Die Kantenzustände der beiden berührenden Fläche müssen daher so angepasst sein, dass ein vollflächiges Anliegen der Passflächen gewährleistet ist. Die Wellen- und Gehäuseschulter dürfen der einzige Berührungspunkt am Wälzlager sein. Grundsätzlich muss der Kantenzustand an Welle- und Gehäusesitz kleiner sein als der kleinste Kantenzustand des Lagerringes. Alternativ zu einem Radius kann ein Freistich in die Welle eingearbeitet werden, wobei die Anlagefläche sichergestellt werden muss. Hierbei sollte im Vorfeld die Kerbwirkung beachtet werden.

Radien an den Anlageflächen

Die Anlagefläche (Schulter) ist ebenfalls nach Vorgabe der DIN 5418 zu konstruieren. Besonders wichtig ist dabei die richtige Dimensionierung der Schulterhöhe, denn sie gewährleistet eine ordnungsgemäße Kraftübertragung. Die Grenzen für die Anlagehöhe sind in den Lagertabellen angegeben. Die jeweiligen Radien und Mindesthöhen richten sich nach dem Radius bzw. der Fase des entsprechenden Lagerringes und können nicht pauschal angegeben werden.

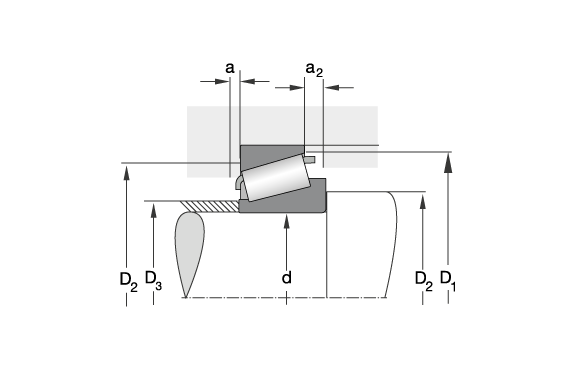

Eine besondere Stellung nimmt das Kegelrollenlager bzw. das Schrägkugellager ein. Hier sind die Schulterhöhen an den Anlageflächen unterschiedlich.

Schulterhöhe Kegelrollenlager

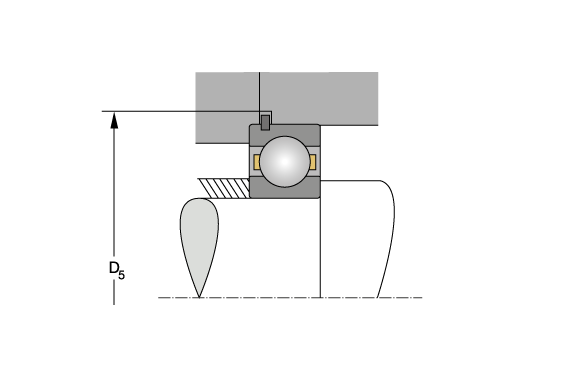

Beim Einbau von Axial-Wälzlagern muss ebenfalls auf die Höhe der Anlageflächen geachtet werden (vgl. DIN 5418). Wenn sich die axiale Fixierung bei Lagern mit Umlaufnuten nicht in der konstruktiven Auslegung der Anschlussteile realisieren lässt, wird ein Sprengring zur Sicherung verwendet. Der Sprengring ist nicht geeignet Axialkräfte zu übertragen.

Axiale Fixierung mit einem Sicherungsring

Weitere axiale Befestigungen können individuell ausgelegt werden. Grundlage dafür ist die mechanische Einbindung von Konstruktionen in die Gesamtbauteilgeometrie. Hierbei ist die Los- und Festlagerung zu beachten.

Beim Aufschieben des Wälzlagers auf eine Welle sollte das Lager erst an seinem Passsitz in einen festen Kontakt mit der Welle übergehen. Aus diesem Grund haben Wellenabsätze vor dem Wälzlagersitz häufig einen kleineren Durchmesser. Ist ein abgesetztes Wellenstück nicht möglich, sollte eine lose Passung / Spielpassung vor dem Wälzlagerpasssitz eingearbeitet werden. An den jeweiligen Wellenenden existiert außerdem eine Fase, die eine leichtere Montage ermöglicht. Alle Kanten sollten gebrochen und frei sein von Graten.

Gehäuseauslegung

Wenn der Außenring in der Gehäusebohrung nicht gut unterstützt ist, verformt sich der Außenring des Lagers unter Einwirkung der Radiallast oval.

Ovale Verformung des Außenringes infolge einer Belastung

Ist die zulässige Verformung des Gehäuses aufgrund der wirkenden Kräfte erreicht, muss eine Verstärkung vorgenommen werden. So wird der Außenring stabilisiert und die Rundheit des Lagers in einem gewissen Maß sichergestellt.

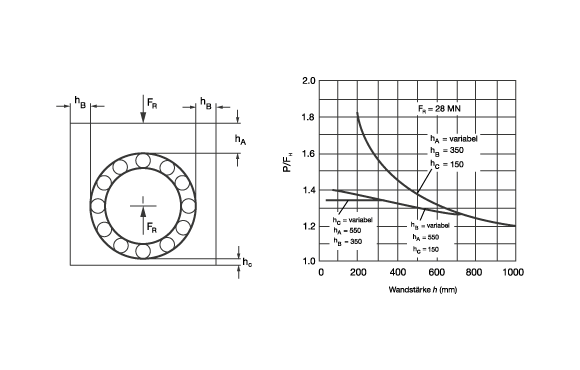

Für die Mindestwandstärke werden folgende Annahmen getroffen:

hA=(1,5 bis 2,0) ∗ (D − d) /2

hB=(0,7 bis 1,2) ∗ (D − d) /2

hC=(0,15 bis 0,25) ∗ (D − d) /2

In der rechten unteren Abbildung ist die Wandstärkevariable dargestellt. Dabei ist entscheiden, dass sich die stärkste Wandung in Kraftrichtung befindet, denn die Kraft und der entgegengesetzte Stützpunkt verformen das dazwischenliegende Material am stärksten. Die seitlichen und oberen Wandbereiche bilden einen Widerstand gegen eine generelle Verformung des Außenringes.

Das linke Bild zeigt eine Varianz verschiedener Wandbereiche und die entsprechenden Änderungen der Kräfteverhältnisse. Ziel ist es, ein akzeptables Verhältnis zwischen der dynamischen Belastung P und der Radialkraft FR zu erreichen.

links: Bezeichnung der Wandstärken | rechts: Beispiel für die Beanspruchung des Lagers bei verschiedenen Wandstärken (P = äquivalente Beanspruchung, FR = Radialbelastung)

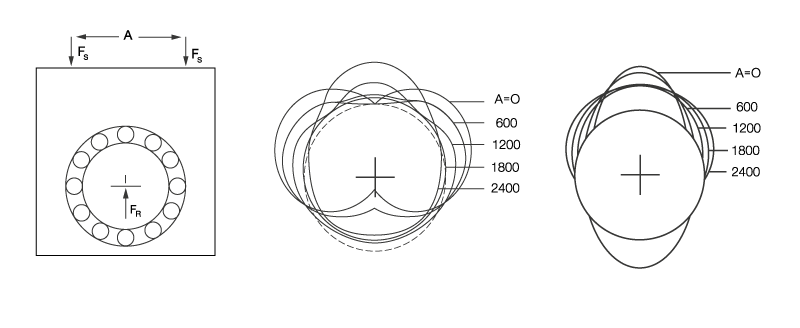

Die Stützpunktverteilung am Gehäuse ist ebenfalls sehr wichtig. Ein Wälzlager verbindet in einer Maschine drehende mit stehenden Bauteilen. Das Gehäuse ist in den meisten Fällen mit einer Anschlusskonstruktion verbunden. Dabei muss auf die richtige Anordnung der Stützpunkte geachtet werden, denn diese bestimmt die Kräfteeinleitung in die Anschlusskonstruktion. Wird ein Stützpunkt für das Gehäuse verwendeten, kann die Kraft nur über diese eine Stelle in die umliegenden Bauteile übertragen werden. Mehrere Stützpunkte wirken sich also positiv auf die Kräftebilanz aus.

Gehäuse mit zwei Stützpunkten

Umwelteinflüsse und deren Vermeidung

Die Lebensdauer von Wälzlagern hängt entscheidend von Umwelteinflüssen ab. Besonders stark wirken sich dabei Verunreinigungen aus. Wenn diese in den Wälzlagerinnenraum gelangen, können sie dort frühzeitig Schäden verursachen. Weitere Informationen zu Wälzlagerschäden aufgrund von Verunreinigungen finden Sie in der ISO 15243.

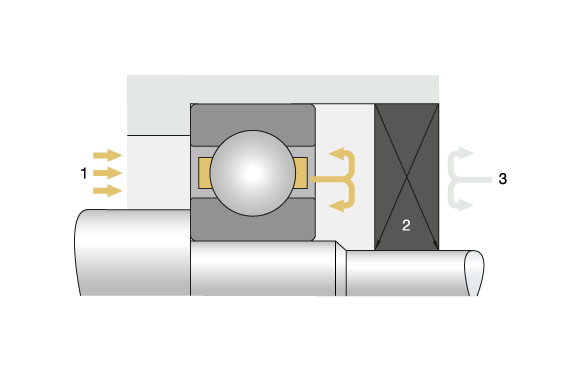

Um das Wälzlager vor Verunreinigungen zu schützen, sind bei der konstruktiven Auslegung Dichtstellen vorzusehen. Diese stellen eine Barriere zwischen dem Wälzlagerinnenraum und der Umgebung dar.

Prinzip der Dichtstelle: (1) Schmierstoff, (2) Dichtungseinheit, (3) Verunreinigung

Der Schmierstoff verhindert einen metallischen Kontakt zwischen den Wälzkörpern und den Laufringen des Lagers. Dafür muss das Schmiermittel rein und frei von Verschmutzungen sein. Verunreinigungen verändern den Schmierstoff und können das Wälzlager schädigen.

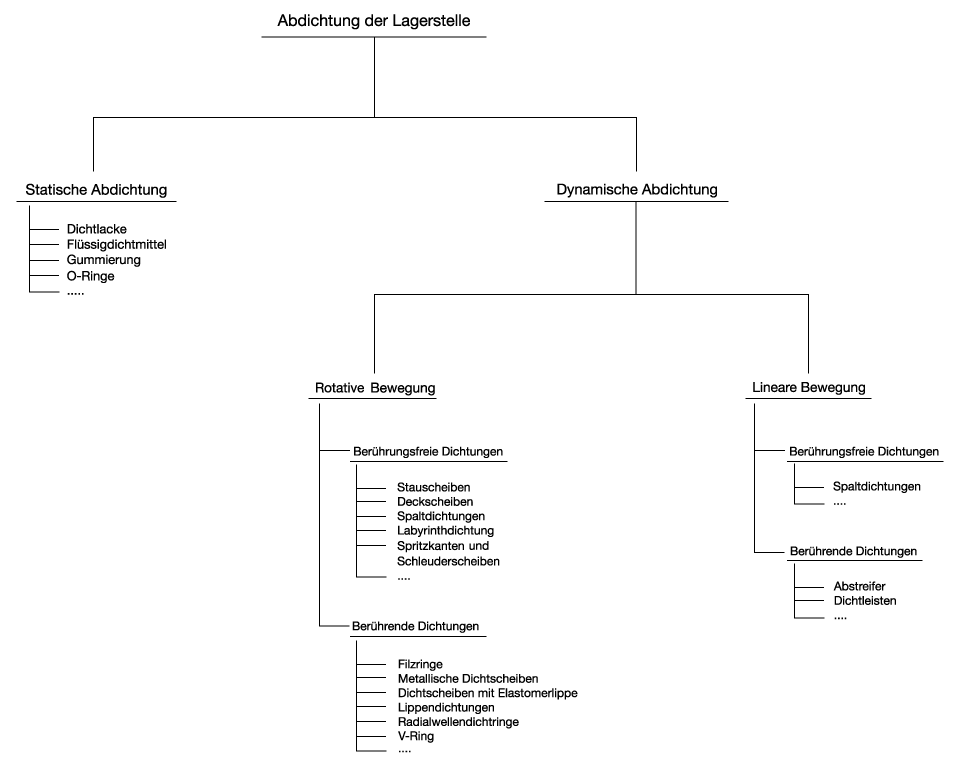

Für die Auslegung der Dichtungsstellen müssen im Vorfeld die Einbausituation, das Dichtungskonzept sowie der Dichtungswerkstoff geklärt werden. Für jede Anwendung ist ein individuelles Dichtungskonzept notwendig. Dabei wird zwischen statischen und dynamischen Abdichtungen unterschieden.

An das Dichtungskonzept sind gewisse Anforderungen gestellt, welche überprüft und eingehalten werden müssen:

-

Wirksame Dichtheit gegen Verschmutzung und Flüssigkeiten

-

Vermeidung von Schmierstoffaustritt

-

Niedriger Reibungskoeffizient (bei berührenden Dichtungen)

-

Temperaturbeständigkeit

-

Maximale Drehgeschwindigkeit im Dichtspalt (bei berührenden Dichtungen)

-

Chemische Beständigkeit

-

Ausreichende Gebrauchsdauer

-

Effiziente Nutzung des Bauraumes

Die Wahl des Dichtungswerkstoffes ist ebenfalls ein entscheidendes Kriterium bei der Auslegung der Dichtstelle. Dabei sind folgende Eigenschaften wichtig:

-

Einsatztemperatur

-

Chemische Verträglichkeit

-

Mechanische Eigenschaften

-

Dynamisch-mechanisches Verhalten

-

Setzverhalten

-

Reib- und Verschleißverhalten

Für berührende Dichtungen können verschiedene Materialien verwendet werden. Häufig eingesetzt werden Elastomere wie:

-

NBR (Nitril-Butadien-Elastomer)

-

HNBR (hydriertes Nitril-Butadien-Elastomer)

-

ACM (Acrylat-Elastomer)

-

FKM (Flour-Elastomer)

-

EPDM (Ethylen-Propylen-Elastomer)

Die optimale Abdichtung kann nur erreicht werden, wenn die Dichtung auf einer geeigneten Oberfläche anliegt. Hat die Oberfläche Fehler wie Kratzer, Riefen, Poren, unzulässige Rauigkeit, nicht ausreichende Härte oder Drallstrukturen, dann kann dies zu einer Leckage der Dichtung führen.

Die Dichtungsoberfläche sollte folgenden Eigenschaften besitzen:

Oberflächengüte von Dichtungsstellen

| Dichtungslauffläche | Oberflächenrauheit | Mindesthärte der Lauffläche |

Gleitfläche für Radialdichtungen | Ra = 0,2 μm bis 0,8 μm Rz = 1,0 μm bis 4,0 μm Rz1max ≦ 6,3 μm | 600 HV bzw. 55 HRC |

Gleitfläche für Stangen und Kolbendichtungen | Ra = 0,05 μm bis 0,3 μm Rmr(0) 5% / Rmr(0,25·Rz) 70% Rz1max ≦ 2,5 μm | 600 HV bzw. 55 HRC |

Berührflächen | Ra ≦ 1,6 μm Rz ≦ 10,0 μm Rz1max ≦ 16,0 μm | - |

Bei berührenden Dichtungen ist der Einsatz von gehärteten, drallfreien Ringen empfehlenswert. Diese können als Dichtungslaufbahn dienen und sind austauschbar.